Лазерная или плазменная резка — что лучше?

Выбор станка для плазменной или лазерной резки металла зависит от того, что заказчик планирует раскраивать (материал и толщина), каковы требования к качеству и точности реза, есть ли возможность (и желание) дополнительно обрабатывать детали после раскроя и, конечно, от бюджета. Сами-то методы концептуально схожи, в обоих случаях металл плавится и удаляется из области реза. Но есть нюансы, о которых рассказано в статье. Материал предоставлен компанией ООО "Интеллектуальные Робот Системы".

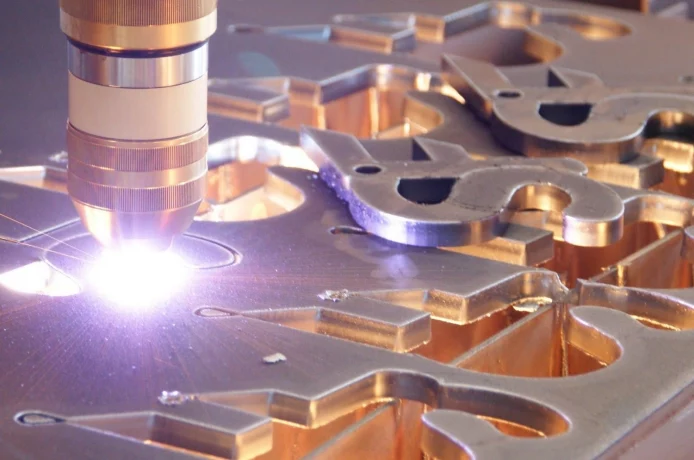

Плазменная резка: принцип, плюсы, минусы

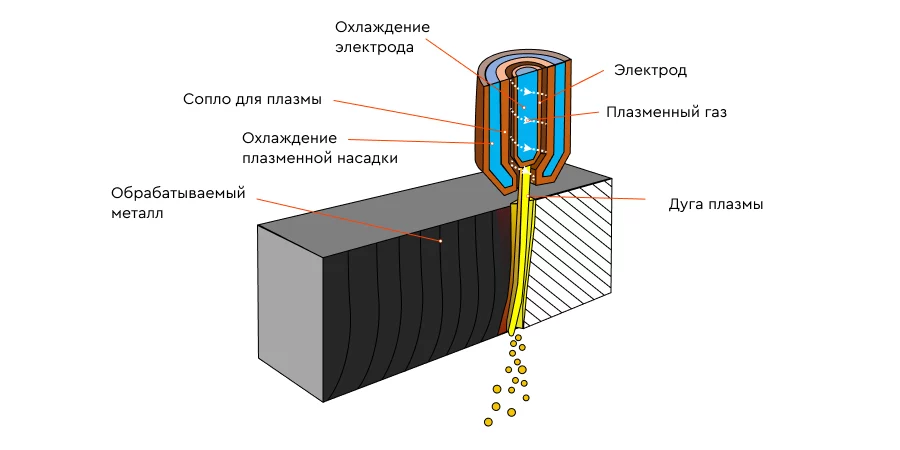

При плазменной резке основную работу выполняет плазменный факел. В горелке (плазматроне) между катодом и анодом горит дежурная дуга. Когда рабочий газ попадает в горелку и проходит через эту дугу, он нагревается и ионизируется. Из плазматрона выходит маломощный поток плазмы, которым можно обрабатывать непроводящие материалы.

Настоящая работа начинается тогда, когда сопло горелки подводят к разрезаемой заготовке и между электродом плазматрона и поверхностью зажигается рабочая дуга. Ионизованный рабочий газ выходит из сопла под огромным давлением и как бы “обволакивает” рабочую дугу, сжимая ее в факел. Та, в свою очередь, дополнительно нагревает поток плазмы, поднимая ее температуру до 30 000°.

В точке контакта металл плавится и уносится потоком сжатого воздуха. Плазменный факел постепенно проходит лист насквозь и начинает двигаться по контуру.

Ширина реза зависит от толщины металла, она варьируется от 0,8 до 2-3 мм и может “дышать”, т.е. меняться на протяжении реза. Дело в том, что система “дуга - плазма” нестабильна, причем с ростом толщины заготовки нестабильность увеличивается.

От толщины разрезаемого металла зависит и конусность кромок реза, поскольку плазменный факел воздействует на материал неравномерно, чем глубже - тем слабее. Обычно конусность не превышает 2-3°, но в определенных условиях может достигать 10°.

Плюсы технологии: плазменный станок отлично справляется с протяженными контурами и режет металлические заготовки толщиной более 150 мм, поворотная газо-плазменная голова позволяет делать резы под углом к поверхности (скошенный рез, фаска), а само оборудование требует относительно небольших начальных вложений.

Технические ограничения: основной проблемой является так называемая “врезка”, когда плазменный факел стартует где-то на поверхности листа и должен сначала прожечь металл насквозь. В этом случае толщина обрабатываемого металла уменьшается практически вдвое по сравнению с резом с края листа.Кроме того, минимальный диаметр отверстий должен в 1,5-2 раза превышать толщину листа и не может быть меньше 4-5 мм. Плазма перегревает тонкие листы металла и деформирует их. Ко всем прочему, из-за значительных погрешностей геометрии и образования окалины на поверхности реза обязательно нужно проводить постобработку заготовок.

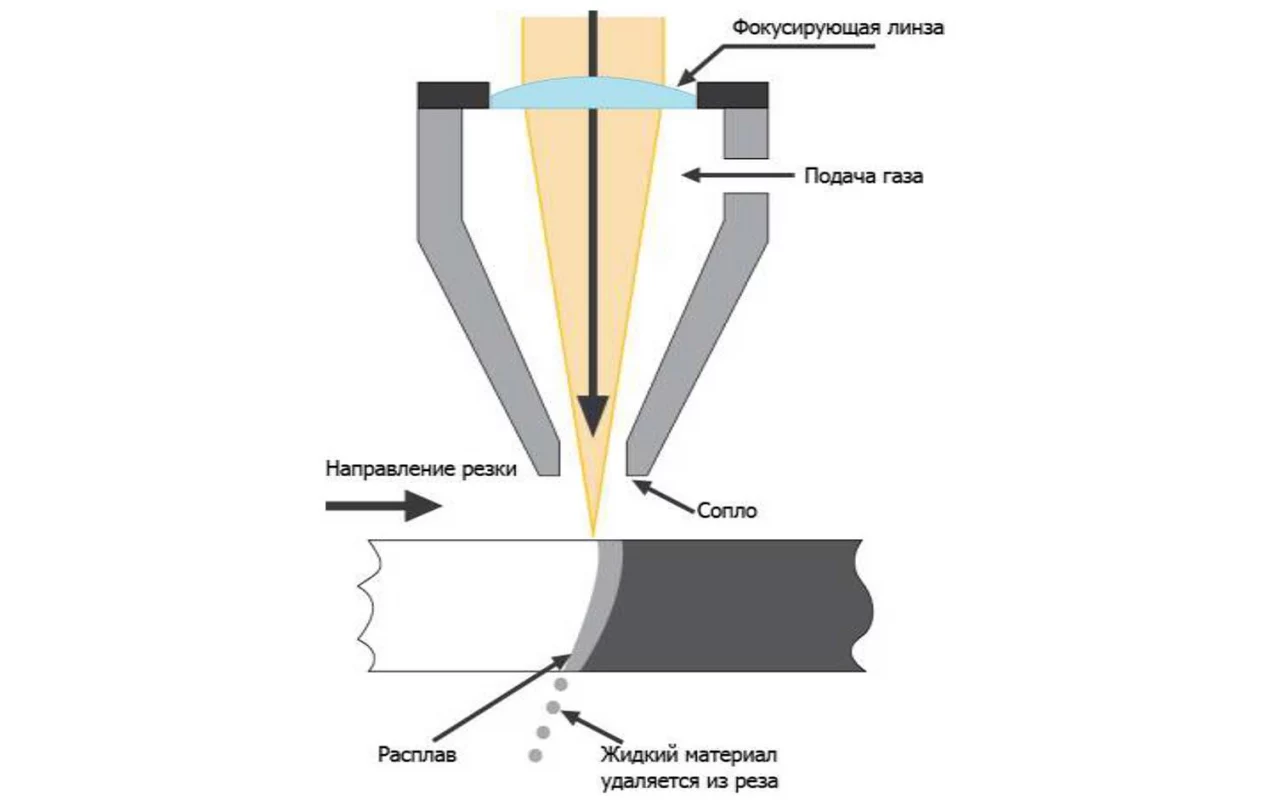

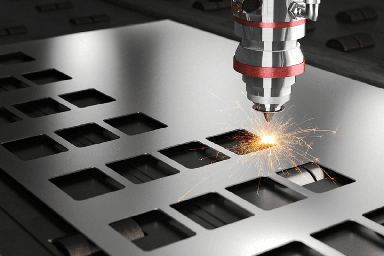

Лазерная резка: принцип, плюсы, ограничения

Тут работает непрерывный волоконный лазер: энергия передается по оптоволокну и фокусируется оптикой, плотности мощности оказывается достаточно, чтобы металл испарился.

Ширина реза зависит от мощности лазерного источника, толщины обрабатываемого материала и используемого газа. На тонких листах (до 0,5 мм) можно достичь ширины реза примерно 50 мкм, для более толстых материалов среднее значение составляет 0,2-0,3 мм. Благодаря тому, что ширина реза постоянна и не меняется в ходе обработки, а также тому, что стандартная точность позиционирования лазерного станка составляет плюс-минус 50 мкм/м, можно добиваться высокой точности резки изделий. Также лазерная обработка не перегревает прилегающие области, зона термического влияния обычно не превышает 100-200 мкм, поэтому даже тонкие листы металла не коробятся.

Ограничения по диаметрам вырезаемых отверстий для лазера практически отсутствуют, особенно если сравнивать с плазменной обработкой. В тонколистовом материале можно получать отверстия, сопоставимые с диаметром лазерного луча (50 мкм). При увеличении толщины металла диаметр отверстий увеличивается, но, например, в листе толщиной 10 мм можно вырезать отверстие диаметром 2,5-3 мм. Поскольку конусность реза не превышает 1°, то отверстия подходят для точных соединений. Постобработка деталей тоже не нужна, поскольку окалины на них практически нет, заготовки сразу готовы к сварке или к покраске.

Производительность и расходы

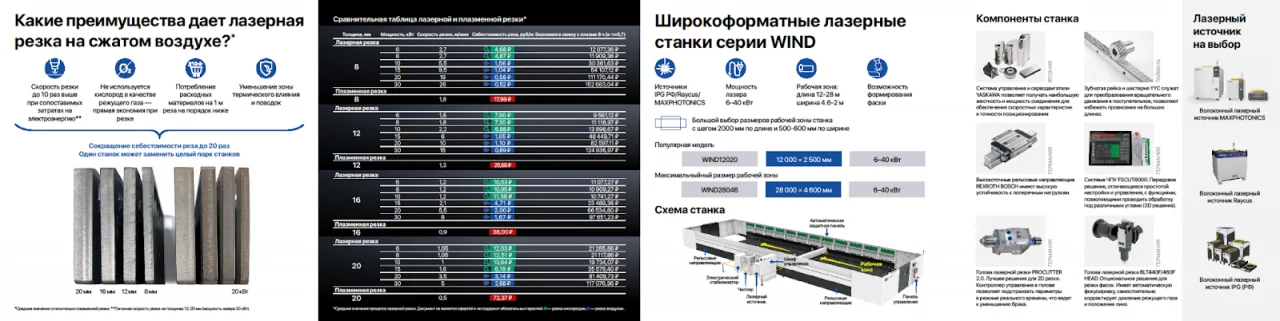

Нет смысла сравнивать цену установок для плазменной и лазерной резки, плазма очевидно дешевле. Давайте лучше посчитаем эксплуатационные расходы. Для простоты, исключим из расчета расходники вроде электродов, сопел, оптики и фильтров. На фоне полумиллионных расходов на рабочие и защитные газы эти условные три тысячи рублей погоды не делают. Остаются электричество и газ, расход которых напрямую зависит от производительности, т.е. мы переходим к стоимости метра реза.

На толщинах материала до 20 мм обработка лазером целесообразнее, чем плазмой, он работает намного быстрее и потребляет в 1,5-2 раза меньше электроэнергии. А вот при раскрое массивных листовых материалов, условно, толще 20 мм мы оказываемся в «серой зоне». Если это крой габаритных деталей с протяженным (желательно, непрерывным) резом, то выиграет плазма. Если на раскрое есть внутренние контуры, то лазер может быть быстрее, даже несмотря на падение скорости реза.

Области применения

Плазменная резка хорошо справляется с длинными непрерывными резами и с хорошей скоростью кроит толстые металлические листы, но поскольку время пробивки (прожига) металла у нее относительно большое, она плохо подходит для деталей со значительным количеством отверстий. Плазма эффективна для черновой резки заготовок из металла значительной толщины, допустим, рельсов, элементов сварных конструкций или металлокаркаса.

Лазер подходит в тех случаях, когда нужен чистый рез, ровная кромка и точность. С тонким металлом он вообще справляется играючи и показывает отличную производительность при вырезании шильдиков и табличек, тонких решеток и сложных элементов. Лазерный резак имеет хорошую скорость пробивки, поэтому он идеален для вырезания контуров со сложной геометрией и большим количеством внутренних отверстий.

В общем, если бы лазер не буксовал на материалах большой толщины, то уже вытеснил бы плазму. Хотя погодите-ка.

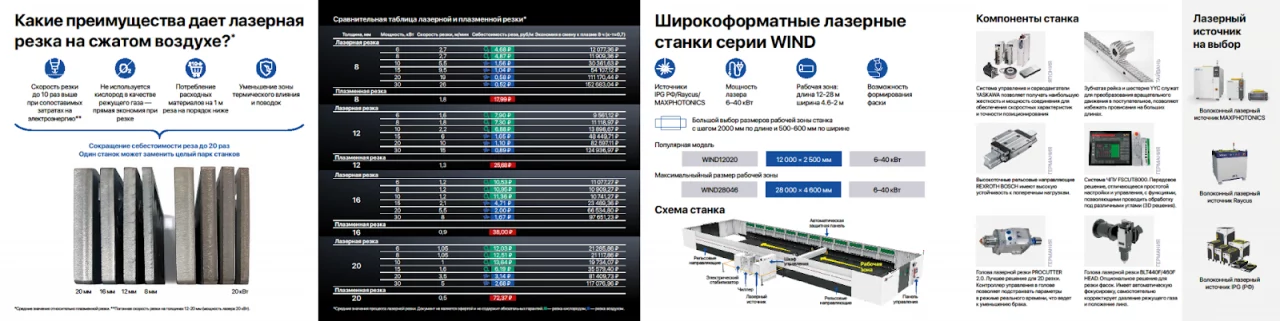

Преимущества широкоформатного лазерного станка

Широкоформатный лазерный станок — это успешная попытка лазера зайти на территорию плазменной резки. Он снабжен высокомощным волоконным лазером (от 6 до 40 кВт) и у него почти безразмерные рабочие столы шириной до 4,6 м и длиной до 26 м, куда можно загрузить лист большого формата, либо несколько листов и раскроить за один подход. Это уменьшает число загрузок–выгрузок и экономит рабочее время оператора.

А скорость, что со скоростью резки?

Лазер мощностью в 20 кВт режет в 7-10 раз быстрее, чем плазменный резак. А поскольку он может работать без вспомогательного газа, на сжатом воздухе (нужное потребление в 200 л/мин обеспечивает компрессор), то из расходников остается преимущественно электричество. В благоприятных условиях стоимость метра реза лазером в 20 и более раз ниже, чем для плазмы, а экономия средств за смену превышает 100 тысяч рублей. Это все в дополнение к стандартным плюсам лазерной резки: тонкому и точному резу, чистоте кромки, вырезанию отверстий малого диаметра, возможность взять заготовку и тут же покрасить или сварить.

Широкоформатные станки для лазерной резки применяют в судостроении, тяжелом машиностроении, оборонном производстве, на них делают элементы металлоконструкций, комплектующие для техники и многое другое.

Компания “Интеллектуальные робот системы” не только подбирает оборудование под задачу заказчика, но и предлагает полный сервисный набор: обучение персонала, настройка станков, гарантийное и постгарантийное обслуживание. А чтобы компании не изымали деньги из оборота, мы помогаем оформить лизинг.