Лазерная резка металла: Инновационное решение для современной промышленности

Лазерная резка металла — это высокотехнологичный процесс, который за последние десятилетия стал неотъемлемой частью современной промышленности. Эта технология предоставляет широкие возможности для создания точных и сложных деталей из металла, что делает её незаменимой в различных отраслях, от автомобильной промышленности до медицинского оборудования. В данной статье мы рассмотрим особенности лазерной резки металла, её преимущества, популярные методы и области применения.

Принцип работы лазерной резки

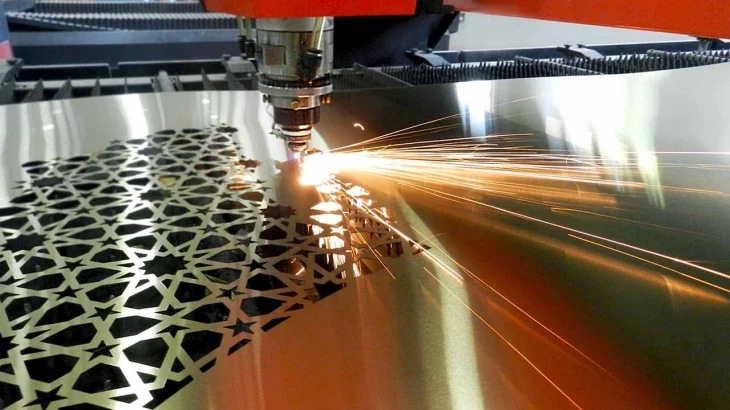

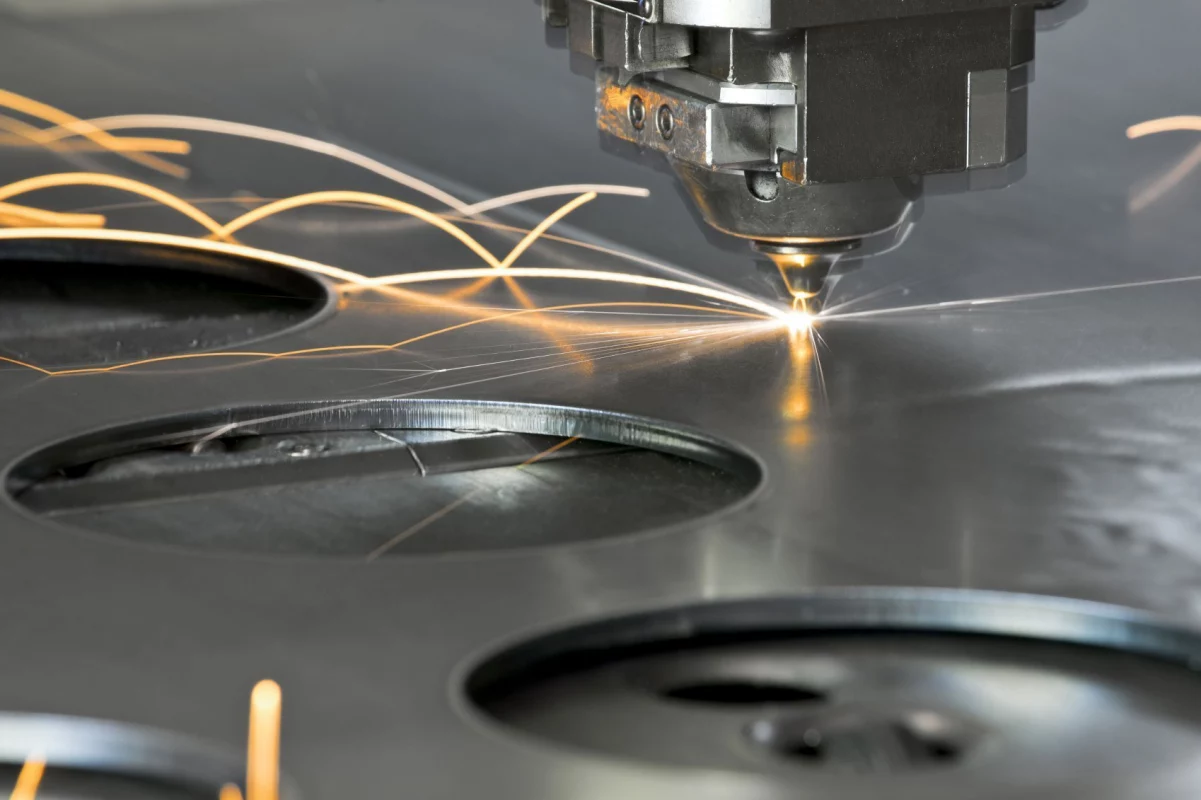

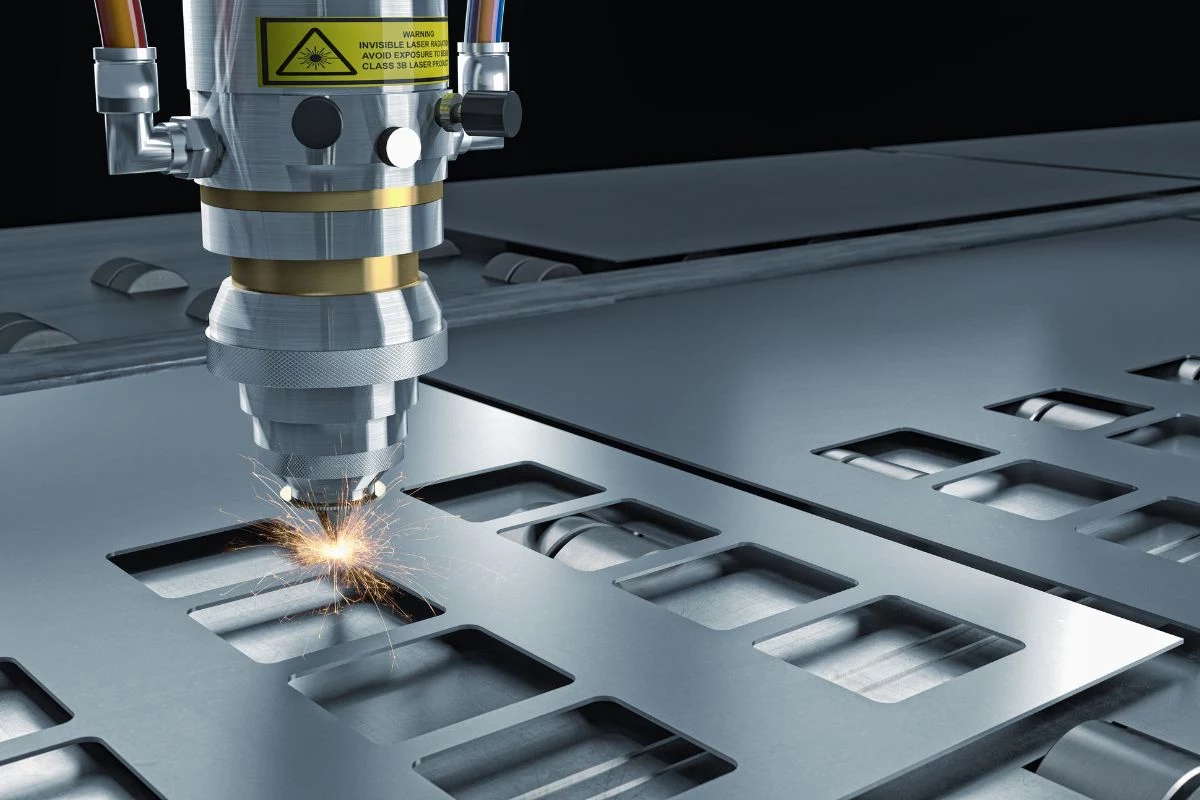

Лазерная резка металла основывается на использовании концентрированного светового луча, который направляется на поверхность обрабатываемого материала. В месте воздействия происходит локальное нагревание, плавление и испарение материала, позволяя разделить его на части. Технология применяет три основных типа лазеров:

- Газовые лазеры (CO2 лазеры): Используются для резки неметаллических материалов, однако также эффективны для резки тонких металлических листов.

- Волоконные лазеры: Обладают высокой мощностью и точностью, подходят для резки различных металлов, включая нержавеющую сталь, алюминий и медь.

- Кристаллические лазеры (Nd:YAG, Nd:YVO4): Используются для специальных задач, таких как микрорезка, благодаря их высокому уровню точности и возможности обрабатывать очень тонкие материалы.

Преимущества лазерной резки металла

Высокая точность и качество кромки

Одним из основных преимуществ лазерной резки металла является высокая точность и качество реза. Это достигается благодаря узкому и мощному лазерному лучу, который обеспечивает минимальную ширину разреза и чистую кромку без заусенцев.

Экономичное использование материала

Лазерная резка позволяет значительно уменьшить количество отходов материала за счёт высокой точности и узкой линии разреза. Это особенно важно для дорогостоящих металлов, таких как титан или благородные металлы.

Гибкость и универсальность

Использование различного оборудования и настройков позволяет легко адаптировать процесс лазерной резки под конкретные задачи. Лазеры могут вырезать сложные геометрические формы, отверстия различных диаметров и производить гравировку.

Высокая скорость и производительность

Современные лазерные установки способны работать на высоких скоростях, что значительно повышает производительность и сокращает время исполнения заказа. Это важное преимущество в условиях массового производства и ограниченных сроков выполнения заказов.

Методы лазерной резки металла

Тепловая резка

Процесс тепловой резки основан на нагревании металла до температуры плавления с последующим выдуванием расплавленного материала струёй газа. Основные используемые газы — кислород, азот и углекислый газ. Применяется для резки различных металлов, включая нержавеющую сталь и алюминий.

Плавительная резка

В основе плавительной резки лежит плавление материала без его испарения. Расплавленный металл удаляется с помощью струи инертного газа (обычно азота), что приводит к получению качественной кромки без окисления. Этот метод широко используется для обработки нержавеющей стали и алюминиевых сплавов.

Сублимационная резка

Сублимационная резка включает испарение материала без его плавления. Лазерный луч имеет высокую интенсивность, что позволяет добиться испарения напрямую из твёрдых в газовую фазу. Преимущество метода — возможность обработки особо твёрдых материалов, таких как карбид вольфрама.

Применение лазерной резки металла

Автомобильная промышленность

Лазерная резка играет важную роль в производстве автомобильных деталей, таких как кузовные панели, рамы, шасси и другие компоненты. Высокая точность и качество реза делают эту технологию незаменимой для создания сложных и ответственных деталей.

Аэрокосмическая отрасль

В аэрокосмической отрасли особенно ценится высокоточная обработка легких сплавов и композитных материалов. Лазерная резка обеспечивает максимальное использование дорогих материалов, таких как титан и нержавеющая сталь, экономя сырьё.