Как выбрать листогибочный станок с ЧПУ

Качество работы листогибочного станка определяет качество продукции металлообрабатывающего производства. Аккуратная лазерная резка металла никого не удивит, т.к. лазерных станков довольно много, а вот повторяемостью профилей, соблюдением зазоров и радиусов, красивым внешним видом изделия в сборе может похвастаться не каждое предприятие. На что обратить внимание при подборе листогибочного пресса с ЧПУ рассказывает материал, предоставленный компанией ООО «Интеллектуальные Робот Системы».

Принцип работы листогибочного пресса

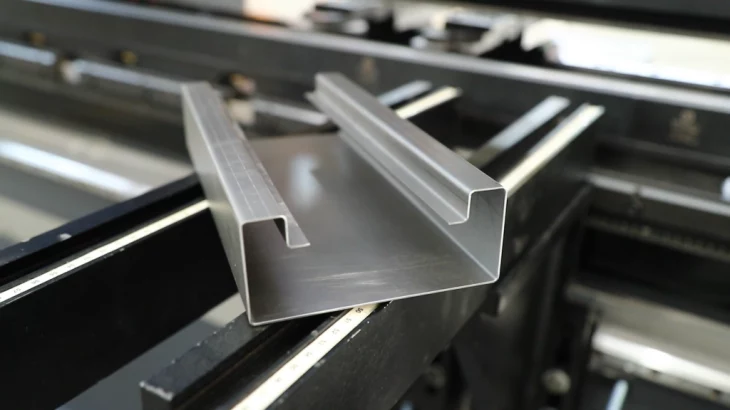

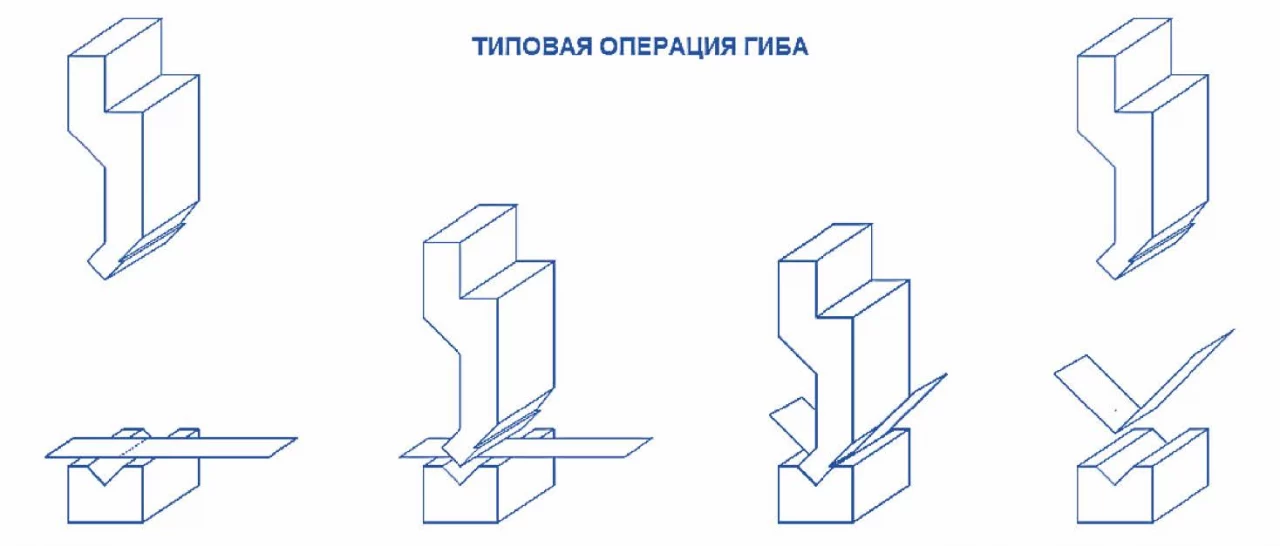

Листогибочный пресс — это станок для сгибания листового металла под заданным углом. Фактически, он позволяет создавать профили и объемные конструкции из плоской заготовки. Оборудование работает так: на подвижной верхней балке закрепляют пуансон, который вдавливает лист в нижнюю ответную часть — матрицу. Оператор выставляет заготовку над матрицей, базируя ее по задним упорам. Угол гиба зависит от форм пуансона и матрицы и от хода верхней балки.

Это оборудование помогает делать профильные металлические элементы для нужд машиностроения, металлообработки, вентиляции, производства мебели, декоративных изделий и так далее. Понятно, что требования к продукции будут разные, к примеру, в одних случаях 2 мм — технологический зазор, в других — брак, поэтому и оборудование нужно разного уровня.

Преимущества листогиба с ЧПУ

Листогибы с программным управлением отлично работают там, где нужны точность и повторяемость, например, на потоковом производстве взаимозаменяемых деталей. Но станки серьезно отличаются друг от друга по возможностям и по количеству управляемых осей.

Допустим, бюджетные прессы под управлением логического контроллера уже умеют считать нужный угол, но не знают, в каком положении находятся рабочие элементы, поэтому многое зависит от оператора, который обслуживает станок. К примеру, для задних упоров с ручной настройкой заявлена точность плюс-минус 0,5 мм. Но если в системе есть люфт, то погрешность легко вырастет до 1-1,5 мм и 2-3°, а время настройки станка может занять час и потребует материала на несколько пробных гибок. Если производство выпускает одинаковые изделия большими тиражами, то потеря времени на перенастройку не так важна, но в случае частой смены техзадания эффективнее использовать более продвинутые станки.

Когда мы говорим про листогибочный пресс с серьезной системой ЧПУ, то ведем речь о машине, которая может рассчитать последовательность операций, сама себя настроить и даже подсказать оператору, что делать. Быстрая и точная перенастройка возможно тогда, когда в системе установлены сервоприводы, которые дают обратную связь. То есть, компьютер знает, в каком положении находятся его рабочие элементы, те же задние упоры, и ему не нужно обнулять их положение. В результате, станок за несколько секунд перестраивается под другую конфигурацию гиба (если не нужно менять инструмент), выдает нужное качество с первой же попытки и существенно уменьшает расход материала.

Подбор листогибочного станка с ЧПУ

Рабочая длина пресса и его максимальное усилие зависят от габаритных размеров заготовки и толщины металла — чем длиннее гиб, тем больше площадь приложения силы и тем мощнее должен давить пуансон. Определить нужное усилие гибки помогут специальные калькуляторы или справочники. Например, при одних и тех же условиях, чтобы согнуть лист углеродистой стали толщиной 4 мм и длиной 1,5 метра нужно усилие гибки в 45 тонн, а для 3 метров — 89 тонн. Есть эмпирическое правило, что к максимальному расчетному тоннажу нужно добавлять минимум 20% запаса.

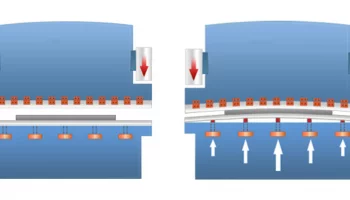

К слову, поскольку верхнюю траверсу двигают вертикальные гидроцилиндры, расположенные по краям, то давление распределяется неравномерно, в центре будет «непрожим». То есть, угол сгиба длинной детали будет отличаться в середине и на краях. Для компенсации прогиба балки на станках с ЧПУ предусмотрена система бомбирования: отдельный гидроцилиндр выгибает матрицу вверх, выравнивая угол сгиба детали.

Неочевидно, но управлять станком с ЧПУ зачастую проще: оператор вносит размеры и показатели предела прочности материалов, система самостоятельно рассчитывает оптимальную последовательность гибки и на большом сенсорном экране в 3D показывает работнику всю последовательность действий, проверяет, не задевает ли деталь части пресса или инструмента, и рассчитывает длину развертки профиля.

Конечно, не все зависит от станка, свою роль играют разница между номинальной и реальной толщиной металла, его пластичность и направление прокатки. На этот случай у оператора есть возможность корректировать настройки в ручном режиме с пульта управления.

На простых станках контроллер управляет задними упорами, двигая их поперек линии гиба (ось Х), и верхней траверсой с пуансонами (ось Y), а остальное настраивает вручную оператор. Станок с полновесной системой ЧПУ перемещает упоры вдоль (ось Х), поперек (ось Z) и вверх-вниз (ось R). Ось R требуется тогда, когда опорная кромка заготовки находится выше или ниже плоскости матрицы. Количество осей, которыми управляет станок, может существенно различаться, соответственно, отличается количество управляемых упоров.

Помимо этого, системы с ЧПУ, в зависимости от уровня, могут импортировать DXF-файлы, при помощи лазерных датчиков контролируют, чтобы в опасную зону не попадало ничего лишнего, управляют системой пневмо- или гидрозажима инструментов, и так далее.

Настройка и обслуживание

Почему оборудование с ЧПУ безопаснее брать через компанию–поставщика, а не самостоятельно?

Во-первых, у станков множество функций, и конкретное производство может без каких-то из них обойтись, а без каких-то будет превозмогать на ровном месте, и подобрать пресс под задачу помогут менеджеры.

Во-вторых, компании–поставщики сложного оборудования могут помочь с оформлением лизинга, а эта схема не требует выводить из оборота крупные средства.

В–третьих, сервисная служба отвечает за пусконаладку и грамотное обучение персонала, а потом поставляет именно те инструменты и расходники, которые нужны, а не те, которые нашлись на складе.

В-четвертых, гарантийное и постгарантийное обслуживание тоже ложится на плечи этих посредников. В общем, самостоятельное приобретение станков может в моменте обойтись дешевле, но в перспективе грозит трудностями.