Проверка дыхательных и предохранительных клапанов резервуаров на срабатывание — это критически важная процедура, обеспечивающая безопасность в ходе эксплуатации резервуаров, используемых для хранения и перемещения нефти и нефтепродуктов. Регулярные испытания позволяют своевременно выявлять и устранять отклонения в работе арматуры, предотвращая аварийные ситуации и снижая риски воздействия на окружающую среду.

Функции дыхательной арматуры

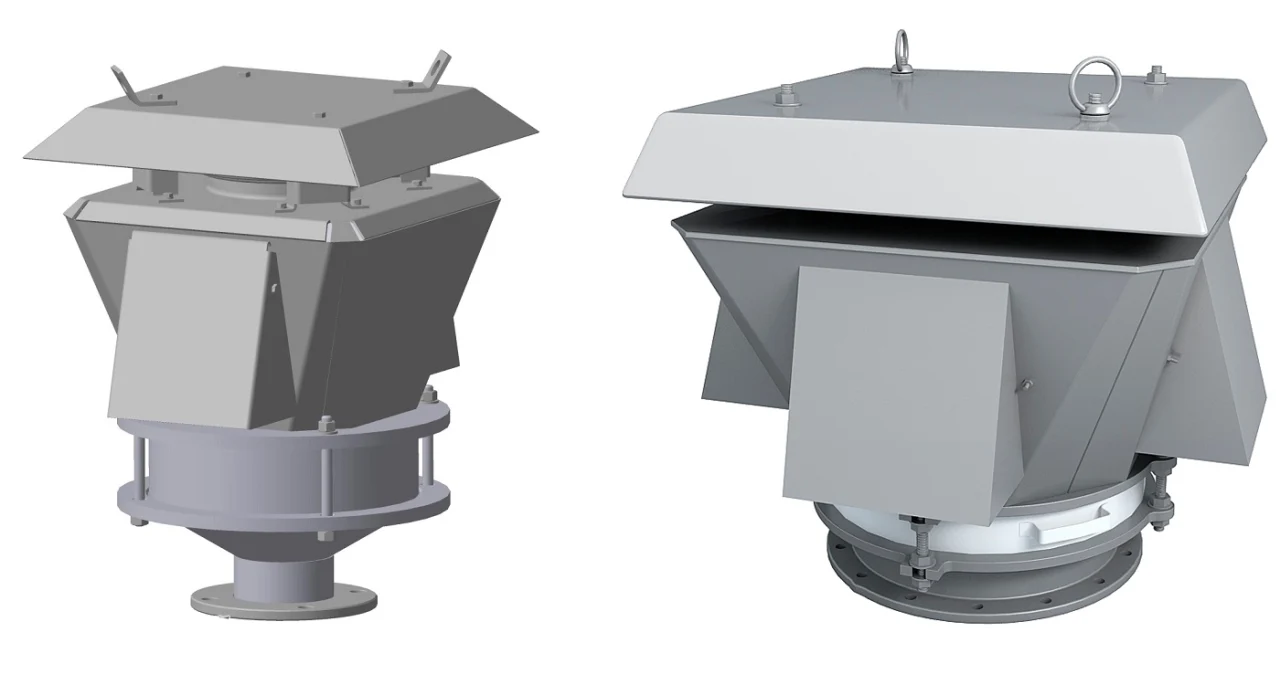

Дыхательная арматура, включающая дыхательные и предохранительные клапаны, защищает резервуар от разрушения, автоматически компенсируя избыточное давление и вакуум, возникающие при колебаниях температуры и изменении объема содержимого.

-

Дыхательные клапаны открываются при достижении определённого уровня избыточного давления или вакуума, нормализуя параметры внутри резервуара. Примеры: Совмещенные механические дыхательные клапаны СМДК, Клапаны дыхательные механические КДМ, Клапаны непримерзающие дыхательные мембранные НДКМ, Клапаны дыхательные совмещенные КДС (КДС-1500, КДС-1500К, КДС-1500М, КДС-3000, КДС-3000К), Клапаны дыхательные закрытого типа КДЗТ.

-

Предохранительные клапаны срабатывают при превышении рабочего диапазона давления (как правило, на 5–10 % выше предела дыхательных клапанов), обеспечивая дополнительную защиту при аварийных изменениях параметров среды. Примеры: Клапаны предохранительные гидравлические КПГ, Клапаны дыхательные совмещенные КДС.

Кроме основной функции — предотвращения разрушения резервуаров — дыхательная арматура также играет роль в минимизации потерь от испарения. Арматура работает в режиме с задержкой срабатывания, что позволяет сократить объёмы «дыхания» резервуара и, следовательно, испарения нефтепродуктов.

Регламент и периодичность проверок

Согласно требованиям отраслевых нормативных документов, в том числе РД 153-39.2-080-01 и РД 23.060.00-КТН-065-10, проверка срабатывания дыхательных и предохранительных клапанов должна проводиться не реже двух раз в год — в зимний и летний периоды. Это обусловлено изменением внешних температурных условий, влияющих на поведение элементов клапанной арматуры.

Дополнительные проверки выполняются:

-

после проведения ремонтных работ на резервуаре;

-

при выявлении нестабильной работы арматуры;

-

после воздействия экстремальных погодных факторов.

Методика проведения проверок

Проверка срабатывания клапанов может осуществляться как непосредственно на объекте эксплуатации, так и в условиях испытательной лаборатории с применением специализированных стендов.

Этапы испытания:

-

Подготовка клапана: установка на стенд с обеспечением герметичного соединения.

-

Создание испытательных условий: с помощью воздушного насоса создаётся избыточное давление или вакуум, соответствующий паспортным значениям.

-

Фиксация момента срабатывания: определяется значение давления или вакуума, при котором происходит открытие/закрытие клапана.

-

Анализ результатов: полученные данные сравниваются с нормативными величинами. При необходимости производится настройка или ремонт клапана.

-

Документирование: оформляется протокол проверки в соответствии с ГОСТ ИСО/МЭК 17025.

Оборудование

Испытания проводятся с использованием стационарных или переносных стендов, обеспечивающих создание контролируемых условий. Стенд включает напорно-вакуумный агрегат, регулирующие краны, манометр, огнепреградитель и систему соединительных элементов. Проверка осуществляется как на избыточное давление, так и на вакуум.

Для обеспечения корректной настройки регулируется поток воздуха, контролируется герметичность соединений, проводится последовательная регулировка клапана согласно его конструкции.

Особенности эксплуатации в зимний период

Зимой повышаются риски обледенения подвижных элементов арматуры — тарелок, мембран, уплотнений. Поэтому в холодный сезон необходимо:

-

регулярно очищать клапаны от наледи и инея;

-

контролировать герметичность соединений;

-

проверять состояние уплотнительных материалов.

Использование термоизоляции или обогрева может потребоваться для арматуры, работающей в суровых климатических условиях.

Последствия эксплуатации неисправных клапанов

Эксплуатация неиспытанных или неисправных дыхательных и предохранительных клапанов может привести к следующим последствиям:

-

Разрушение резервуара: в случае отказа клапана возможно образование избыточного давления или вакуума, что приведёт к деформации или разрушению резервуара.

-

Утечка нефтепродуктов и загрязнение окружающей среды: нарушение герметичности влечёт испарение углеводородов, загрязнение воздуха и почвы.

-

Пожаро- и взрывоопасные ситуации: неисправные клапаны могут заклинить в открытом или закрытом положении, способствуя накоплению паров и образованию взрывоопасной среды.

-

Финансово-экономические последствия: устранение последствий аварий, экологические штрафы и вынужденные простои оборудования ведут к значительным затратам.

-

Юридическая ответственность: аварии, вызванные техническими неисправностями, могут повлечь административную и уголовную ответственность должностных лиц.

Таким образом, проверка клапанной арматуры — не формальность, а необходимый элемент промышленной и экологической безопасности. Соблюдение регламента проверок, корректная эксплуатация и ответственное отношение к техническому состоянию дыхательных и предохранительных клапанов — залог безопасной, устойчивой и экономически эффективной работы объектов нефтяной отрасли.