Как выбрать сварочное оборудование

Сварка – надежный способ соединения металлических конструкций. Большое разнообразие сварочного оборудования требует с умом подходить к выбору подходящего аппарата. Подобрать агрегат, с помощью которого даже у начинающего сварщика получится легко выполнить все нужные операции, будет намного проще, если потратить немного времени и разобраться с процессом сварочных работ, видами устройств для сварки, их функциональными возможностями и ограничениями.

Общие понятия о сварке

Посредством сварки металлов и сплавов обеспечивается неразъемное соединение материалов за счет образования атомных связей. Сварочный процесс является дешевым и надежным способом получения прочной единой конструкции.

Осуществляется сварка в три этапа:

- Сначала поверхности свариваемых материалов сближаются на промежуток, где возможно действие силы межатомного взаимодействия.

- Затем под воздействием электродуги, газопламени или лучевого источника энергии происходит образование новых атомных металлических связей.

- Наконец металлическая масса охлаждается и кристаллизуется, образовывая прочную, неразрывно соединенную конструкцию.

Во время проведения сварки важно исключить дефекты швов, к которым относятся:

- подрезы. Они возникают вдоль линии шва из-за ошибочного соприкосновения дуги с непредназначенными для этого участками:

- поры и наплывы. Мелкие отверстия снижают прочность соединения. Они получаются из-за разбрызгивания расплавленного металла, наличия на соединяемых изделиях грязи и ржавчины:

- непровары и несплавления. Дефекты появляются из-за неполного соединения материалов вдоль шва и со временем приводят к возникновению ржавчины и шлаковых отложений.

Чтобы убедиться в отсутствии брака, надо осмотреть шовную линию визуально. Также желательно воспользоваться специальной измерительно-контрольной аппаратурой и проверить, что нет протечек, а герметичность шва соответствует стандарту.

Типы сварки

Для сваривания изделий разработано множество различных методов. Наиболее популярными являются типы сварки, связанные с плавлением металла в соединяемой зоне – дуговая, полуавтоматическая, аргонно-дуговая, автоматическая.

Дуговая

Ручная электродуговая сварка до сих пор остается наиболее распространенным способом. При правильном подборе сварочных электродов возможно сваривать практически любые виды металлов – черные, цветные, легированные и нелегированные стали. Дуговой метод все еще используется и в быту при монтаже металлоограждений, решеток, дверей, и в слесарных мастерских, и на стройплощадках, и на машиностроительных заводах, и на предприятиях тяжелой промышленности.

Достоинствами метода являются:

- легкость в освоении способа:

- использование простого в управлении оборудования:

- возможность выполнения работ в стесненных условиях и различных пространственных положениях.

К недостаткам относятся:

- сложность сваривания деталей малой толщины (до 1 мм):

- невысокая производительность из-за необходимости заменять электроды:

- трудность поддержания оптимальной дуги, явная зависимость качества шва от мастерства сварщика.

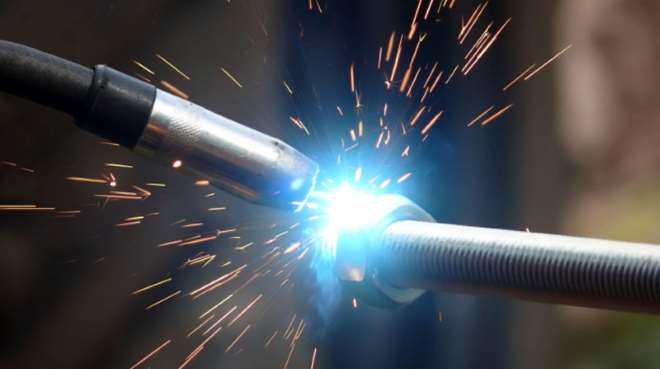

Полуавтоматическая в среде защитных газов

Металлы соединяются при помощи плавящейся присадочной проволоки, подаваемой в рабочую зону автоматически. Защиту обеспечивает либо инертный (аргон и его смеси), либо активный (диоксид углерода) газ. С помощью этого метода легко сваривать низколегированные и высоколегированные марки стали, многие чугунные сплавы, алюминий, медь, никель, а также соединять металлы разных типов.

Плюсами способа считаются:

- высокая производительность:

- возможность сваривания тонких металлических листов:

- простота удержания стабильной дуги, низкий уровень разбрызгивания, что повышает качество швов и исключает необходимость в последующей зачистке.

Минусами полуавтоматического метода являются:

- необходимость приобретать более сложное и дорогое оборудование:

- трудность выполнения работ в тяжелодоступных местах – не всегда горелку можно приблизить к зоне сварки:

- относительно высокие требования к предварительной очистке кромок.

Сварка неплавящимся электродом в среде инертного газа

Для этой технологии используется вольфрам – тугоплавкий металл с высокой температурой плавления. Между концом вольфрамового электрода и свариваемой металлоконструкцией возбуждается электродуга, а шов заполняется путем подачи в зону сварки присадочного прутка. Защита обеспечивается газовым облаком инертного газа. Так как чаще всего используются аргон или его смесь, то описываемый способ сварки обычно называют аргонно-дуговая.

Он применяется, когда необходимо сделать ответственные соединения, которые смогут выдерживать высокие нагрузки. С его помощью свариваются различные детали – от небольших микросхем до трубопроводов высокого давления.

Преимуществами способа являются:

- получение высококачественных швов:

- низкий нагрев и небольшая зона сварки, что минимизирует деформацию металлоизделий:

- универсальность технологии – ее возможно использовать для сваривания различных металлов, в том числе титана, магния, алюминия, медных сплавов.

К недостаткам следует отнести:

- высокую стоимость сварочного оборудования:

- трудоемкость процесса и низкую производительность, невозможность работы при сильном ветре или сквозняке:

- повышенные требования к умениям сварщика.

Сварка под флюсом

Это автоматическая сварка является разновидностью дуговой, где электродуга горит под слоем сварочного флюса, защищающего рабочую зону от воздействия воздуха и обеспечивающего стабильность горения дуги. Основное использование – крупносерийное и конвейерное производство.

К плюсам относят:

- высокую производительность:

- низкие потери электродного металла:

- минимизацию трудоемкого ручного труда.

Минусами являются:

- высокие затраты на приобретение и хранение сварочного оборудования, комплектующих и вспомогательных материалов:

- затрудненность работы в сложных монтажных условиях из-за недостаточной маневренности агрегатов:

- необходимость в точной стыковке деталей – невыполнение этого условия приводит к большому проценту брака.

Виды сварочного оборудования

Все агрегаты для сварки по сфере использования можно разделить на три группы:

- Бытовые. Они рассчитаны на 10–30 минут непрерывной работы, после чего от сварщика требуется сделать большой перерыв (минимум на один час) для охлаждения аппаратуры.

- Профессиональные. Устройства стоят дороже бытовых и характеризуются более высокой мощностью. Они способны непрерывно работать несколько часов.

- Промышленные. Мощные агрегаты предназначаются для многосменной работы. Они нуждаются только в небольших технических перерывах.

Основное, что делает сварочное оборудование – это преобразуют поступающую от сети электроэнергию, понижая напряжение и повышая силу тока до заданного значения. Иногда они еще делают переменный ток постоянным или меняют его частоту. Аппараты для сварки делятся на:

- трансформаторы:

- инверторы:

- выпрямители:

- полуавтоматы.

Трансформаторы

Эти аппараты отличаются простой конструкцией, невысокой ценой и являются самыми распространенными среди сварочного оборудования. Трансформаторы широко используются для сваривания черных металлов.

К преимуществам трансформаторов относятся:

- надежность в работе и способность выдерживать большие нагрузки:

- высокий показатель мощности сварочной дуги:

- неприхотливость в техобслуживании и хранении:

- длительный срок службы и отличная ремонтопригодность.

Недостатками аппаратов считаются:

- большие габариты и масса, что делает неудобным мобильное применение оборудования или его использование в стесненных условиях:

- сложность в стабильном удержании дуги, получении ровного, качественного шва, если у сварщика нет большого опыта работы:

- сильное разбрызгивание металла в течение сварки:

- чувствительность к перепадам напряжения в электросети, невозможность прямого подключения к внутридомовой сети.

Выпрямители

Они представляют собой усовершенствованные трансформаторные устройства, дополненные преобразователем переменного тока в постоянный. Выпрямители подходят для сваривания обычных и нержавеющих марок стали, чугуна, цветных металлов (кроме алюминия и его сплавов).

Плюсами аппаратов являются:

- незначительное разбрызгивание присадочного материала, простота поддержания стабильности дуги, что приводит к высокому качеству сварного шва даже у начинающих мастеров:

- сниженные потери электроэнергии:

- работа с более низким, чем у трансформаторов, уровнем шума.

К минусам выпрямителей относятся:

- высокая цена, если сравнивать с трансформаторами:

- сложная конструкция, что затрудняет и удорожает проведение ремонтных работ:

- невозможность запитывания от бытовой сети, чувствительность к перепадам напряжения:

- необходимость отслеживания системы охлаждения.

Инверторы

Аппараты характеризуются компактными размерами и высоким КПД (около 90-95%). Они оснащаются микропроцессором и обычно имеют большое количество дополнительных функций – защиты от залипания электрода, горячего старта и прочих. Инверторы подходят для сваривания низкоуглеродистых и легированных сталей, цветных металлов.

Среди достоинств оборудования выделяются:

- небольшой вес и габариты, позволяющие легко переносить агрегат:

- плавное и точное регулирование силы тока, что повышает качество сварного шва:

- возможность запитывания от обычной розетки.

Недостатками называются:

- высокая стоимость и дорогостоящий ремонт:

- требования регулярно очищать аппарат от пыли, влаги и грязи, так как их попадание внутрь корпуса может привести к замыканию и поломке инвертора:

- затруднения с работой при минусовых температурах, необходимость строго соблюдать условия хранения агрегата.

Полуавтоматы

Чаще используются сварщиками-профессионалами, а не любителями. Предназначаются для сварки черных и цветных металлов, создания разнородных соединений, в том числе из сплавов алюминия.

Плюсы аппаратов – это:

- легкость в сваривании тонколистовых металлоизделий:

- высокая производительность при обеспечении качественных швов и отсутствия образования шлаков:

- большое разнообразие регулировок и настроек, что позволяет опытному сварщику подобрать оптимально подходящие параметры сварки.

Минусы:

- высокая стоимость как самого оборудования, так и расходных материалов к нему:

- необходимость в использовании тяжелого газооборудования затрудняет транспортировку сварочной аппаратуры:

- трудность проведения сварки на открытом воздухе, где требуется защищать газовую среду от сдувания.

Как выбрать сварочное оборудование под свои нужды

При подборе агрегата для сварки требуется рассмотреть следующие характеристики:

- диапазон регулирования сварочного тока. От показателя зависит толщина металлоизделий, которую сможет сварить агрегат – чем ниже значение, тем более тонкие листы могут скрепляться. Для сварки тонких металлов (до 1,5 мм) сварочный ток должен быть до 40А. При варке конструкций свыше 8 мм толщиной – больше 220А. Для сварки металлических заборов, каркасов теплиц и других изделий для дома и дачи обычно достаточно аппаратов с силой тока до 200–250А:

- входное напряжение. Если аппарат приобретается для непромышленного использования, стоит отдать предпочтение или устройству на 220В, или универсальному оборудованию, работающему на 220/380В. Также стоит учитывать, что большинство агрегатов характеризуются чувствительностью к перепадам напряжения. Поэтому, если нет возможности избежать скачков в сети, надо выбрать модель, у которой будет широкий допустимый диапазон входных напряжений:

- продолжительность включения. Величина времени работы обычно указывается в процентах от десятиминутного интервала при конкретной температуре. Например, ПВ=45% при t=200С означает, что агрегат при двадцати градусах по Цельсию непрерывно отработает на максимальной мощности 4,5 минуты. После этого ему потребуется остановка на 5,5 минут. Если сварочное оборудование приобретается не для профмастерских и цехов, а для бытового использования, на значение продолжительности включения можно не обращать большого внимания. Непрофессиональный сварщик все равно не будет дольше 2-3 минут заниматься непосредственно сваркой без перерывов на перемещение деталей, смену электродов и прочих операций:

- напряжение холостого хода. Чем выше показатель, тем проще повторно разжигать электродугу и поддерживать ее горение:

- диапазон рабочих температур. Если сварку нужно проводить на улице в зимнее время или, наоборот, в цеховой мастерской, где бывают повышенные температуры, надо убедиться, что аппарат сможет работать в таких условиях:

- массу и габариты оборудования. Особенно этот параметр принципиален, когда устройство планируют перемещать по участку или с одного объекта над другой. Для стационарного оборудования обращать внимание на габаритные размеры и вес не имеет смысла.

Также важными параметрами, хотя и не относящимися к техническим характеристикам агрегата, но на которые все равно стоит обратить внимание, являются: надежность производителя, наличие сертификата и гарантийных обязательств, возможность сервисного обслуживания в регионе проживания. Не заботиться об этих критериях можно только в том случае, если устройство покупается в компании, которая специализируется на поставках сварочного оборудования. Такой интернет-магазин сам тщательно проверяет производителей и предлагает сертифицированные аппараты.

Итоги

Знание достоинств и недостатков сварочного оборудования, критериев выбора аппарата поможет найти подходящий агрегат. Покупая устройство, не стоит в первую очередь ориентироваться на цену. Действительно, дорогой агрегат может оказаться намного функциональнее дешевого, но если человек никогда не воспользуется большей частью его функций, деньги будут просто потрачены зря.

Также, выбирая устройство, не следует жадничать и приобретать дешевую модель сомнительного производителя. С большой вероятностью такой аппарат не будет отвечать заявленным эксплуатационным характеристикам, быстро выйдет из строя, а, может, еще и нанесет вред здоровью сварщика.