Профилегибочное оборудование

Профилегибочное оборудование используется там, где прямому в поперечном сечении листу металла необходимо придать некую форму, обычно волновую (металлочерепица) или ряда трапеций, равноудаленных друг от друга. Любые изменения формы профиля преследуют одновременно две цели: повысить механические свойства изделия (ребра жесткости) и улучшить его внешний вид. Наличие ребер жесткости позволяет при сохранении веса изделия существенно повысить его жесткость.

Чем выше ребро жесткости, тем большую нагрузку способен выдержать строительный элемент. Сегодня промышленность выпускает профилированные листы с высотой от 8 до 100 мм. Однако, чем выше профиль, тем меньшая ширина уже готового изделия.

Что собой представляет профилегибочное оборудование

Это довольно длинный станок, с большим количеством вращающихся валов, на каждом из которых установлено по несколько валков.

Изогнуть заготовку, подняв высоту профиля до нескольких десятков миллиметров, прогнав ее всего через один ряд валов без повреждения невозможно. Поэтому лист металла проводится через несколько рядов валов, называемых клетями. Каждый раз высота профиля изменяется совсем немного, но на выходе можно теоретически получить профиль любой высоты. На практике высота ограничена требованиями рационализма и пределом текучести материала.

Один и тот же станок для производства профиля может использоваться для обработки листов разной толщины и из разных материалов. Толщина обрабатываемого листа колеблется в пределах 0,4-0,8 мм (например, от 0,6 мм до 1,2 мм). Помимо рабочих валков в таком стане существует множество вспомогательных, основная задача которых - удерживать заготовку в фиксированном положении, обеспечивая заданную точность обработки.

К тому же сами рабочие валки выполняют не только изгибающую функцию, но еще и протягивают лист материала через себя, поэтому ролики верхнего и нижнего вала вращаются в противоположные стороны. Рабочие органы стана имеют повышенный износ, поэтому изготавливаются из износостойкой инструментальной стали. Все элементы крепятся в единой станине, выполняемой из чугуна или низкосортной. Для защиты от коррозии станины ее покрывают защитным лакокрасочным материалом.

Так же на ней закрепляются привод и система управления всеми рабочими и вспомогательными механизмами. В отличие от прочего оборудования, входящего в единую линию по производству профиля, например, отрезного стана, приемного и транспортирующего устройства, профилегибочное оборудование не может быть с ручным приводом. Мускульного усилия человека недостаточно, чтобы изогнуть стальной лист толщиной 1 мм.

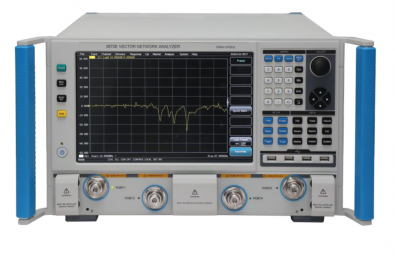

Система управления - это обычно система числового программного управления (ЧПУ), первые образцы аналогов которой работали еще на перфолентах и перфо картах, сегодня же построенные на базе микропроцессорной техники. ЧПУ позволяет интегрировать оборудование в единую технологическую линию, подключить стан к общей системе автоматизированного управления (АСУ).

Использование АСУ повышает производительность всей линии, снижает процент брака, себестоимость, но требует наличия ЧПУ на всем без исключения оборудовании.

Технологическая линия

Полная технологическая линия включает в себя массу разнообразных аппаратов, среди которых профилегибочное оборудование для производства того или иного изделия - лишь «одно из», пусть и весьма важное. Здесь имеется отрезное приспособление:

- для поперечного, а иногда и продольного раскроя металла;

- устройство, разматывающее рулон стали;

- транспортеры;

- приемные механизмы;

- вспомогательные аппараты и приспособления.

Так же в наличии комплекс инженерных сооружений и решений: компенсационная яма, которая служит для выравнивания скорости разматывания листа стали, если скорость его обработки ниже нее; естественный наклон рольганга, ради возможности использования сил гравитации для перемещения готовых изделий до места складирования. Наконец, собственно АСУ, которая не только автоматизирует управление технологической линии, но и увязывает отдельные станки между собой, формируя поточную линию обработки материала.

Для подключения АСУ необходимо, чтобы все аппараты были оснащены ЧПУ, а так же имели приводы к рабочим инструментам, т.е. не требовали бы наличия отдельного работника.