Вакуумные технологии в металлургии

Металлургия давно перестала быть той грубой отраслью, где металл просто плавили и лили в формы. Современное производство требует контроля на молекулярном уровне — любые газовые включения делают сталь хрупкой, а сплавы неоднородными. Именно здесь на сцену выходят вакуумные технологии.

Почему металлу нужен вакуум

При плавке металл активно поглощает газы из воздуха — водород, азот, кислород. Они растворяются в расплаве и остаются там после затвердевания. Результат — микропоры, трещины при нагрузке, коррозия изнутри. Особенно критично это для ответственных деталей — турбинных лопаток, подшипников, деталей космических аппаратов.

Дегазация в вакууме решает проблему радикально. Откачка воздуха из камеры создает разрежение 0,1-0,001 паскаля, и растворенные газы начинают выходить из расплава сами. Металл становится плотным, без раковин и включений. Механические свойства улучшаются на 20-30 процентов.

Чтобы организовать такие процессы на производстве, предприятиям можно купить вакуумный насос в Алма-Аты — это важное оборудование для создания необходимого уровня разрежения. Современные поставщики предлагают широкий выбор пластинчато-роторных, винтовых и водокольцевых насосов различной производительности.

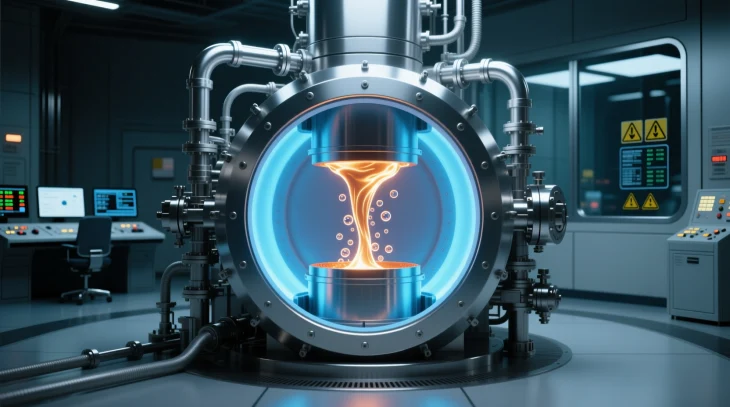

Вакуумная индукционная плавка

Здесь металл плавят в керамическом тигле токами высокой частоты, а вся установка находится в вакуумной камере. Температура доходит до 2000 градусов, давление падает до долей паскаля. В таких условиях можно выплавлять сверхчистые сплавы для электроники, медицины, авиации.

Вакуум позволяет работать с активными металлами — титаном, цирконием, ниобием. На воздухе они мгновенно окисляются и становятся непригодными. В вакууме же плавятся спокойно, без потерь и загрязнений.

Точность состава сплава тоже растет. Без воздуха не происходит выгорание легирующих элементов — хрома, марганца, алюминия. Что загрузили в тигель, то и получили на выходе, с точностью до сотых долей процента.

Термообработка в вакууме

Закалка и отпуск изделий в вакуумных печах дают поверхность без окалины и обезуглероживания. Обычная термообработка на воздухе всегда оставляет на детали темную корку окислов, которую потом приходится счищать механически. В вакууме металл остается чистым и блестящим.

Равномерность прогрева тоже выше. Вакуум — отличный теплоизолятор, и температура в камере держится стабильно во всех точках. Нет перегретых зон и недокаленных участков.

Тугоплавкие металлы: без вакуума никуда

Вольфрам плавится при 3422 градусах, молибден — при 2623, тантал — при 3017. На воздухе при таких температурах они сгорают мгновенно. Единственный способ работать с ними — вакуумные печи с электронно-лучевым или индукционным нагревом.

Тигель для таких металлов делают из еще более тугоплавких материалов или используют бестигельную плавку. Слиток формуют в вакууме и охлаждают медными водоохлаждаемыми стенками камеры.

Тугоплавкие металлы нужны везде, где работают при экстремальных температурах — сопла ракет, элементы ядерных реакторов, нити накаливания ламп, электроды для сварки. Без вакуумной металлургии этих изделий просто не существовало бы.

Контроль процесса

Датчики давления постоянно следят за уровнем вакуума. Любое отклонение — сигнал о проблеме: разгерметизация камеры, остановка насоса, интенсивное газовыделение. Автоматика мгновенно реагирует и корректирует режим.

Температуру контролируют пирометрами и термопарами. В вакууме нет конвекции, и теплообмен идет только излучением, поэтому точность измерений особенно важна.

Состав атмосферы в камере анализируют масс-спектрометры. Они показывают, какие именно газы присутствуют и в каком количестве. Это позволяет вести процесс осознанно, а не вслепую.

Перспективы развития

Вакуумная металлургия продолжает развиваться. Появляются установки с плазменным нагревом, где дуга горит в вакууме и разогревает металл до сверхвысоких температур. Разрабатываются методы прямого восстановления руд в вакууме, минуя стадию доменной плавки.

3D-печать металлами тоже идет в вакуумных камерах. Селективное лазерное спекание титановых порошков требует защитной атмосферы, а лучше — полного отсутствия кислорода.

Практические результаты

Заводы, внедрившие вакуумные технологии, получают конкурентное преимущество. Их продукция служит дольше, выдерживает большие нагрузки, меньше подвержена коррозии. Цена выше, но и качество на порядок лучше.

Авиастроители, энергетики, химики охотно платят за металл, выплавленный в вакууме. Для них надежность важна, и экономия на материалах оборачивается катастрофами.

Вакуумная металлургия из экзотики превратилась в стандарт для ответственных производств. Насосное оборудование окупается за счет качества продукции и сокращения брака. Главное — правильно подобрать систему под конкретные задачи и обеспечить квалифицированное обслуживание.