Пробивка отверстий в металле

Пробивка отверстий в металле — один из самых востребованных процессов в металлообработке. Отверстия различной формы и размера нужны в самых разных отраслях: от строительства и машиностроения до производства мебели и вентиляционных систем. С помощью пробивки можно получить точные и аккуратные отверстия без необходимости длительной механической обработки.

Современные технологии позволяют пробивать отверстия как в тонком листовом металле, так и в толстых заготовках. В зависимости от задачи используются разные методы: ручные, механические, гидравлические или лазерные. Каждый из них имеет свои преимущества и подходит для определённого типа работы.

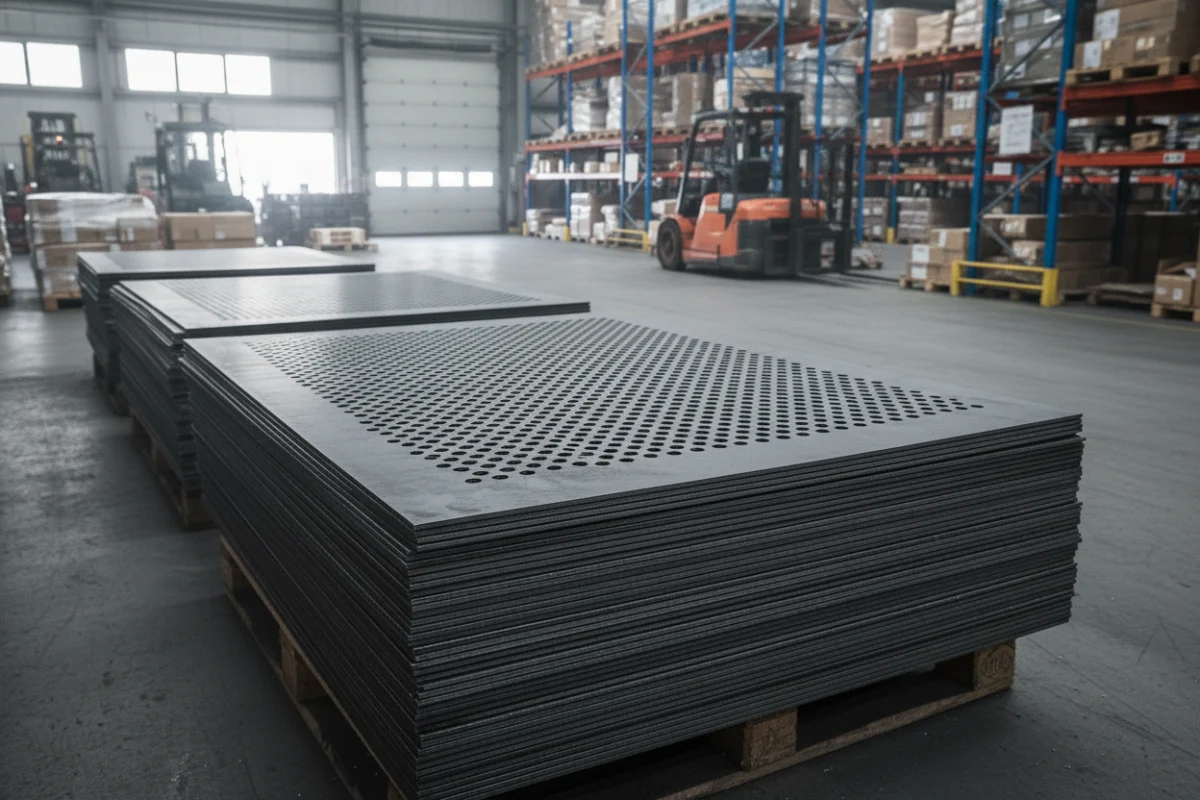

Особое место в этой области занимает лист перфорированный — металлические панели, на поверхности которых выполнены ряды отверстий по заданному рисунку. Такие листы применяются для декоративных, вентиляционных и технологических целей, а точность пробивки напрямую влияет на внешний вид и функциональность готового изделия.

В этой статье мы подробно рассмотрим, какие существуют способы пробивки отверстий в металле, какое оборудование используется, а также в чём особенности производства перфорированных листов.

Основные способы пробивки отверстий в металле

Существует несколько способов пробивки отверстий в металлических заготовках. Выбор технологии зависит от толщины и типа металла, требуемой точности, объёма работ и наличия оборудования. Все методы можно условно разделить на ручные и механизированные.

Ручная пробивка

Ручная пробивка применяется при небольших объёмах или в условиях, где нет необходимости использовать промышленное оборудование. Для этого используют:

- Пробойники и кернеры — инструменты, позволяющие сделать разметку и небольшие отверстия в тонком металле.

- Ручные прессы — обеспечивают более аккуратное отверстие и требуют меньше усилий со стороны оператора.

- Дрели и шуруповёрты — применяются для единичных отверстий, но не подходят для серийного производства.

Ручной способ удобен при мелком ремонте, монтажных работах или изготовлении нестандартных изделий, где важна гибкость и точность, а не скорость.

Механическая пробивка

Этот метод используется на производстве и обеспечивает высокую скорость и точность. Применяется для массового изготовления деталей и перфорированных листов.

- Кривошипно-прессовые машины — пробивают отверстия с помощью штампов, устанавливаемых на матрицу. Отличаются высокой производительностью.

- Гидравлические прессы — позволяют работать с толстыми листами и получать ровные края без деформации.

- Пробивка на координатно-пробивных станках (CNC) — современный способ, где отверстия создаются по заданной программе. Обеспечивает идеальную повторяемость и точность рисунка.

Современные технологии

Помимо классических способов, сегодня применяются и более инновационные решения:

- Лазерная пробивка — обеспечивает идеально ровные края и подходит для сложных форм отверстий, однако требует дорогостоящего оборудования.

- Плазменная и водоструйная резка — используются для толстого металла, где механическая пробивка невозможна или нецелесообразна.

Каждый из методов имеет свои преимущества. Механическая пробивка остаётся наиболее распространённой из-за оптимального соотношения цены, скорости и качества, тогда как лазерная применяется при необходимости высокой точности или декоративной перфорации.

Ручные и механические методы обработки листового металла

При пробивке отверстий в металле важную роль играет не только инструмент, но и способ обработки. В зависимости от объёма работ, характеристик материала и требуемой точности используют ручные или механические методы. Каждый из них имеет свои особенности, преимущества и ограничения.

Ручные методы пробивки

Ручная обработка листового металла — это классический способ, применяемый при небольших объёмах или в условиях монтажа. Она не требует сложного оборудования и позволяет выполнять отверстия прямо на месте установки. Основные инструменты:

- Кернер и молоток — для точной разметки центра отверстия, предотвращающей смещение сверла.

- Ручные пробойники — используются для создания отверстий диаметром до 10–12 мм в тонком листовом металле.

- Сверлильные устройства — подходят для различных диаметров, но требуют аккуратности, чтобы избежать деформации кромок.

- Ножницы по металлу с пробивным механизмом — позволяют выполнять продолговатые или фигурные отверстия.

Главное преимущество ручных методов — их доступность и простота. Однако при серийных или точных операциях они уступают механическим способам по скорости и качеству обработки.

Механические методы пробивки

Механическая пробивка — это использование оборудования, в котором отверстие формируется при помощи пуансона и матрицы. Давление на металл создаётся за счёт электромеханического, гидравлического или пневматического привода.

| Тип оборудования | Особенности | Преимущества |

|---|---|---|

| Механические прессы | Работают по принципу вращения кривошипа, передающего усилие на пуансон. | Высокая скорость, подходит для массового производства. |

| Гидравлические прессы | Создают равномерное давление, что позволяет пробивать толстые листы. | Минимальная деформация, высокая точность. |

| Пневматические установки | Работают за счёт сжатого воздуха, обеспечивая быструю и лёгкую пробивку. | Простота обслуживания и плавность работы. |

Механические методы дают возможность пробивать отверстия различной формы — круглые, квадратные, прямоугольные или овальные. Они незаменимы при производстве перфорированных листов, где требуется точная повторяемость рисунка и высокая производительность.

Таким образом, выбор между ручным и механическим способом определяется задачами. Для единичных или нестандартных отверстий подходит ручная обработка, а для массового выпуска изделий — механическая пробивка с использованием прессов и автоматизированных станков.

Современные станки и прессы для пробивки

Современное производство металлоизделий невозможно представить без высокоточного оборудования. Станки и прессы для пробивки отверстий в металле позволяют выполнять операции быстро, точно и с минимальными отходами материала. От выбора техники зависит не только производительность, но и качество готового изделия.

Координатно-пробивные станки (CNC)

Одним из самых передовых решений являются координатно-пробивные станки с числовым программным управлением (ЧПУ). Они работают по заранее заданной программе, что исключает человеческий фактор и обеспечивает точное расположение отверстий на листе. С помощью таких станков можно выполнять сложные узоры, серии одинаковых отверстий или даже элементы перфорации.

- Автоматическая подача листа и высокая скорость работы;

- Возможность пробивки отверстий различной формы — круглых, прямоугольных, фигурных;

- Минимальные погрешности и равномерное распределение отверстий по всей площади листа;

- Совместимость с программами проектирования (CAD/CAM).

Гидравлические и пневматические прессы

Гидравлические прессы обеспечивают равномерное распределение усилия по всей площади пуансона, что особенно важно при работе с толстыми листами. Они позволяют избежать трещин и деформаций на кромках отверстий. Пневматические прессы, в свою очередь, отличаются скоростью и плавностью хода, что делает их удобными для серийной пробивки тонкого металла.

| Тип пресса | Толщина металла | Преимущества | Область применения |

|---|---|---|---|

| Гидравлический | До 10–12 мм | Точная пробивка без деформации, плавный ход, долговечность инструмента | Толстый лист, перфорированные панели, корпусные изделия |

| Пневматический | До 5 мм | Высокая скорость, низкий уровень шума, простота обслуживания | Тонкий металл, вентиляционные решётки, декоративные элементы |

| Механический | До 3 мм | Высокая производительность при небольших затратах | Массовое производство простых отверстий |

Автоматизированные линии пробивки

Для крупных производств используются автоматизированные линии, где процессы подачи, пробивки и выгрузки листа объединены в единую систему. Такое оборудование значительно сокращает время цикла и позволяет производить большие объёмы перфорированных листов без участия оператора.

Современные линии могут быть оснащены лазерными датчиками контроля качества, системами позиционирования и даже автоматической заменой штампов. Это делает процесс пробивки максимально точным, стабильным и экономичным.

Использование современного оборудования повышает эффективность производства, улучшает качество продукции и позволяет создавать сложные конструкции, которые раньше были недоступны при традиционных методах пробивки.

Точность и качество отверстий при различных технологиях

Качество пробитого отверстия — один из ключевых параметров, определяющих надёжность и внешний вид готового изделия. От того, насколько точно выполнено отверстие, зависит не только эстетика, но и функциональность конструкции, особенно если речь идёт о сборочных элементах, вентиляционных решётках или перфорированных панелях.

Факторы, влияющие на качество пробивки

На точность и чистоту отверстий влияет сразу несколько факторов:

- Тип металла и его толщина. Чем толще материал, тем выше нагрузка на инструмент и тем сложнее добиться ровного края без заусенцев.

- Качество оснастки. Изношенные или неправильно заточенные штампы приводят к неровным кромкам и смещению отверстий.

- Состояние оборудования. Люфт или вибрации пресса снижают точность позиционирования пуансона относительно матрицы.

- Технология пробивки. От выбранного метода зависит скорость реза, давление и термическое воздействие на металл.

Сравнение технологий по точности и качеству

| Технология пробивки | Средняя точность | Качество кромки | Комментарии |

|---|---|---|---|

| Механическая пробивка (штамповка) | ±0,2–0,3 мм | Хорошее, при условии правильной заточки инструмента | Оптимальна для серийного производства и перфорации |

| Гидравлическая пробивка | ±0,1–0,2 мм | Очень чистый край, без трещин | Подходит для толстого металла и ответственных изделий |

| Лазерная пробивка | ±0,05 мм | Идеально ровный срез без заусенцев | Высокая стоимость оборудования, но отличная точность |

| Плазменная и водоструйная резка | ±0,1–0,3 мм | Зависит от параметров реза и типа металла | Применяется для толстых или труднопробиваемых материалов |

Контроль качества пробивки

На современных производствах контроль качества выполняется как визуально, так и с применением измерительных приборов. Проверяется диаметр, расположение и форма отверстий. Для перфорированных листов также важно равномерное распределение рисунка и отсутствие деформации по краям.

При использовании автоматизированных станков контроль осуществляется системой ЧПУ, которая отслеживает параметры каждой операции. Это гарантирует стабильное качество даже при больших объёмах выпуска.

Таким образом, выбор технологии напрямую влияет на точность и чистоту пробивки. Для декоративных и вентиляционных элементов предпочтительна лазерная или гидравлическая обработка, тогда как для массового производства стандартных отверстий оптимальным решением остаются механические прессы.

Перфорированные листы: особенности и виды отверстий

Перфорированные листы — это металлические панели, на поверхности которых выполнены отверстия определённой формы и расположения. Они производятся методом пробивки и используются во множестве областей — от промышленности до архитектуры и дизайна. Качество и тип отверстий определяют внешний вид, прочность и функциональность таких листов.

Особенности производства перфорированных листов

Процесс изготовления начинается с выбора металла и толщины заготовки. Наиболее часто применяются сталь, нержавеющая сталь, алюминий, оцинкованные и медные листы. Далее выполняется пробивка отверстий по заданной схеме, которая может быть стандартной или индивидуальной. Современные координатно-пробивные станки позволяют создавать сложные рисунки и узоры, обеспечивая точное повторение каждого элемента.

- Толщина листа обычно варьируется от 0,5 до 5 мм;

- Отверстия могут располагаться в шахматном или прямом порядке;

- Возможна пробивка по индивидуальному шаблону для декоративных целей;

- После пробивки лист может проходить дополнительные этапы — шлифовку, полировку, окрашивание или оцинковку.

Основные формы отверстий

Тип отверстий выбирается в зависимости от назначения изделия. Форма влияет на прочность листа, внешний вид и характеристики пропускной способности (свет, воздух, жидкость и т.д.).

| Форма отверстий | Описание | Область применения |

|---|---|---|

| Круглые | Наиболее распространённый вариант, обеспечивающий равномерное распределение нагрузки и простоту изготовления. | Фасады, вентиляция, фильтры, декоративные панели. |

| Квадратные | Создают современный геометричный вид и обеспечивают высокую прочность при минимальной массе. | Системы вентиляции, фасадные конструкции, защитные экраны. |

| Прямоугольные | Обеспечивают максимальную пропускную способность и устойчивость к изгибу. | Решётки, просеивающие поверхности, промышленные фильтры. |

| Щелевые | Узкие продолговатые отверстия, используемые для направленного потока воздуха или жидкости. | Вентиляция, акустические панели, водоотводные системы. |

| Фигурные | Отверстия произвольной формы (ромбы, овалы, шестиугольники) для декоративных целей. | Архитектура, дизайн интерьеров, отделочные элементы. |

Материалы и устойчивость

Для перфорированных листов нередко используют нержавеющую или оцинкованную сталь — они обладают высокой коррозионной стойкостью и долговечностью. Алюминиевые листы легче и применяются там, где важен малый вес, например, в декоративных фасадах и оборудовании вентиляции.

Благодаря разнообразию форм, шагов и диаметров отверстий перфорированные листы стали универсальным материалом. Они сочетают в себе прочность металла, эстетичность рисунка и функциональность, что делает их востребованными как в технических, так и в дизайнерских проектах.

Области применения перфорированного металла в промышленности и строительстве

Перфорированный металл благодаря своей прочности, лёгкости и функциональности широко используется в самых разных сферах. Он сочетает в себе эстетичный внешний вид и практичность, что делает его востребованным как в инженерных, так и в архитектурных решениях. От формы отверстий и материала листа зависит, где именно будет применяться готовое изделие.

Промышленное применение

В промышленности перфорированные листы применяются для защиты, фильтрации, вентиляции и шумоизоляции. Металл с пробитыми отверстиями способен выдерживать высокие нагрузки, не теряя при этом своей эффективности.

- Фильтрационные системы. Перфорированные листы используются в фильтрах, сепараторах и просеивающих установках для разделения частиц разного размера.

- Вентиляционные и охлаждающие конструкции. Благодаря равномерному распределению отверстий обеспечивается оптимальный поток воздуха, что важно для оборудования и систем охлаждения.

- Ограждения и экраны. Металл с перфорацией применяется в защитных кожухах, барьерах и экранах для защиты рабочих зон.

- Шумоизоляционные панели. Перфорированные листы часто служат основой для акустических экранов, поглощающих звуковые колебания.

- Сельскохозяйственное оборудование. Используется для очистки зерна, сушки и сортировки сельхозпродукции.

Строительство и архитектура

В строительстве перфорированные листы выполняют не только утилитарную, но и декоративную функцию. Их применяют для облицовки фасадов, оформления интерьеров и создания современных архитектурных решений.

- Фасадные системы и навесные панели. Перфорация придаёт зданиям современный облик, защищает от солнца и улучшает вентиляцию фасада.

- Ограждения и лестничные конструкции. Листы с отверстиями используются для изготовления перил, экранов и декоративных панелей.

- Потолочные и стеновые панели. Перфорированные элементы применяются для акустической коррекции помещений и дизайна интерьеров.

- Навесы и козырьки. Металл с отверстиями создаёт приятную полутень и защищает от прямых солнечных лучей.

- Архитектурное освещение. При подсветке перфорация создаёт красивые световые рисунки, добавляя объём и динамику фасаду.

Дополнительные области использования

Помимо промышленности и строительства, перфорированные листы применяются и в других сферах:

- в производстве мебели и торгового оборудования (полки, стойки, витрины);

- в транспортной отрасли — для шумоизоляции и вентиляции кузовов;

- в энергетике — для защиты оборудования и распределения потоков воздуха;

- в дизайне и благоустройстве — при создании малых архитектурных форм, заборов, навесов и декоративных конструкций.

Перфорированный металл стал универсальным материалом, объединяющим прочность, эстетичность и функциональность. Благодаря современным технологиям пробивки такие изделия используются повсеместно — от тяжёлой промышленности до архитектурных шедевров, задавая новые стандарты практичности и дизайна.