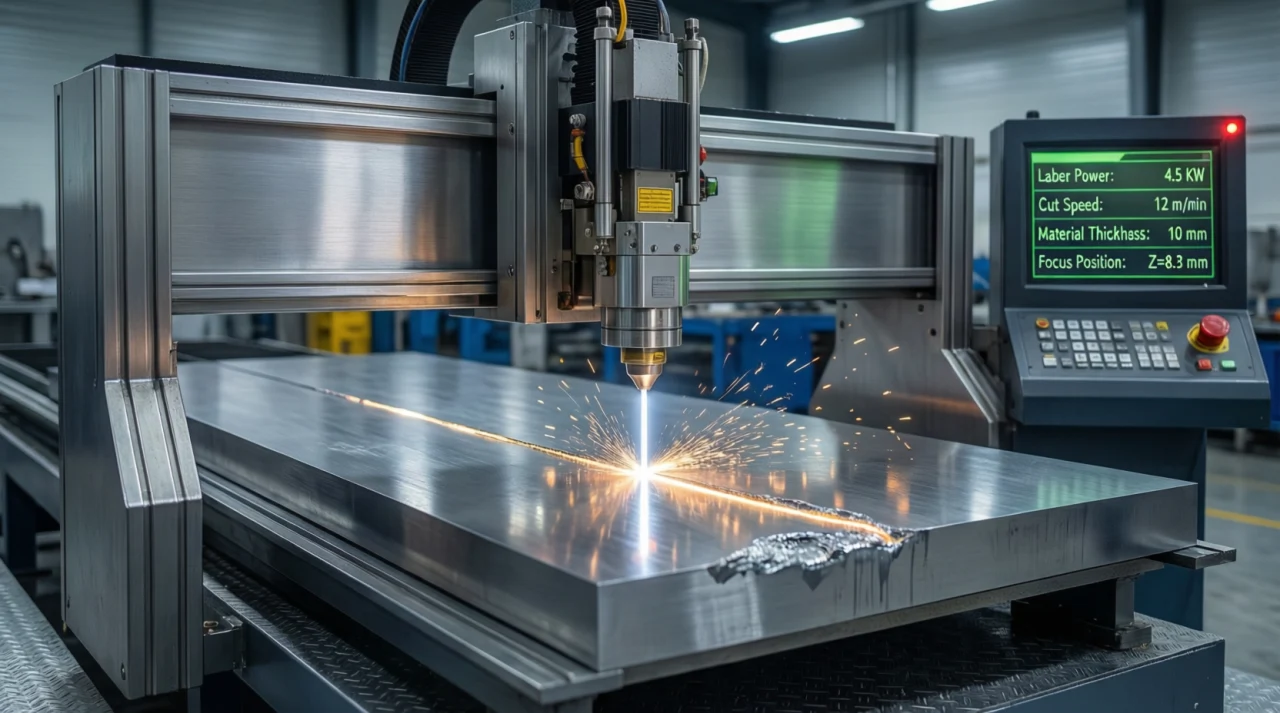

Как работает станок лазерной резки металла

Лазерная резка — один из самых современных и точных способов обработки металла, который широко применяется как в промышленности, так и в частном производстве лазерная резка металла позволяет получать детали сложной формы с высокой точностью и чистой кромкой, минимизируя механическое воздействие на материал. Эта технология используется там, где важны точность, повторяемость и стабильное качество, а также при работе с тонкими и средними толщинами металла.

Что такое лазерная резка металла

Определение и суть технологии

Лазерная резка металла — это процесс термического разделения материала с помощью сфокусированного лазерного луча высокой мощности. В основе технологии лежит использование лазера — источника когерентного светового излучения с высокой энергетической плотностью.

Лазерный луч способен концентрировать большое количество энергии в очень малой точке. При попадании на поверхность металла эта энергия вызывает интенсивный нагрев, в результате чего материал плавится или испаряется. Именно поэтому металл можно резать «светом» — не за счёт физического контакта, а за счёт теплового воздействия.

Чем лазерная резка отличается от других способов

Механическая резка выполняется с помощью режущего инструмента и сопровождается физическим контактом с металлом. Это приводит к износу инструмента, вибрациям и ограниченной точности.

Плазменная резка использует электрическую дугу и поток ионизированного газа. Она быстрее на больших толщинах, но уступает лазеру по точности и качеству кромки.

Газокислородная резка основана на окислении металла при высокой температуре. Метод подходит для толстых заготовок, но не обеспечивает высокой точности и не применяется для цветных металлов.

Лазерная резка выгодно отличается отсутствием механического контакта, минимальной зоной термического влияния и высокой точностью.

Устройство станка лазерной резки металла

Основные узлы станка

Современный станок лазерной резки состоит из нескольких ключевых компонентов:

- Лазерный источник — формирует лазерное излучение необходимой мощности

- Оптическая система — направляет и фокусирует луч

- Режущая головка — подаёт луч в зону реза и подводит вспомогательный газ

- Рабочий стол — фиксирует лист или заготовку

- Система ЧПУ — управляет движением станка и процессом резки

Каждый из этих элементов влияет на точность, скорость и стабильность работы оборудования.

Какую роль играет система ЧПУ

Система числового программного управления (ЧПУ) отвечает за перемещение режущей головки по заданной траектории. Она считывает цифровую модель детали и преобразует её в точные движения станка.

Благодаря ЧПУ обеспечиваются:

- высокая точность реза

- повторяемость изделий

- стабильное качество при серийном производстве

Принцип работы станка лазерной резки

Как формируется лазерный луч

В лазерном источнике энергия преобразуется в направленный световой поток. В зависимости от типа лазера это может происходить с использованием оптоволокна, газовой среды или твердотельного кристалла.

Фокусировка лазера на поверхности металла

Система линз и зеркал концентрирует лазерный луч в минимальной точке — фокусе. В этой зоне достигается максимальная плотность энергии, достаточная для нагрева металла до температуры плавления или испарения.

Процесс нагрева, плавления и испарения металла

При воздействии лазера металл в зоне реза быстро нагревается. В зависимости от параметров процесса материал либо плавится, либо частично испаряется, образуя узкий и точный рез.

Роль вспомогательного газа (кислород, азот, воздух)

Вспомогательный газ подаётся в зону реза для удаления расплава, защиты кромки от окисления и повышения скорости резки. Кислород ускоряет процесс при резке стали, азот используется для получения чистой кромки, воздух применяется как универсальный вариант.

Какие бывают типы лазерных станков

Волоконные лазерные станки

Наиболее распространённый тип. Отличается высокой энергоэффективностью, скоростью и возможностью резки большинства металлов.

CO2-лазерные станки

Используют газовую среду для генерации луча. Хорошо подходят для неметаллических материалов, но постепенно уступают волоконным лазерам.

Дисковые лазеры

Промежуточный вариант между CO2 и волоконными лазерами, применяемый в высокоточных производственных задачах.

Какие металлы можно резать лазером

Черные металлы

Сталь

Подходит для лазерной резки в широком диапазоне толщин.

Нержавеющая сталь

Режется с высокой точностью и минимальной зоной термического влияния.

Цветные металлы

Алюминий

Требует высокой мощности и точной настройки.

Медь

Отражающий материал, требует специализированного оборудования.

Латунь

Режется лазером при соблюдении параметров безопасности.

Титан

Отлично поддаётся лазерной резке благодаря стабильным свойствам.

Толщина и точность лазерной резки

Максимальная толщина металла

Максимальная толщина зависит от мощности лазера, типа станка и материала. Тонкие и средние толщины обрабатываются наиболее эффективно.

Точность и допуски

Лазерная резка позволяет достигать минимальных допусков, что особенно важно для точных деталей.

Качество кромки после резки

Кромка получается ровной, без заусенцев и необходимости дополнительной механической обработки (при корректно подобранных режимах).

Какие параметры влияют на процесс резки

Мощность лазера

Чем выше мощность, тем быстрее выполняется рез и тем большую толщину можно обрабатывать. Однако режимы всегда подбираются под конкретный металл и задачу.

Скорость резки

Скорость влияет на качество кромки и наличие наплывов. Слишком высокая скорость может привести к недорезу, слишком низкая — к перегреву.

Тип и давление газа

Газ помогает удалять расплав и влияет на чистоту кромки. Давление подбирается под материал, толщину и требуемое качество поверхности реза.

Толщина и марка металла

Разные марки металла отличаются теплопроводностью, отражаемостью и химическим составом — это напрямую влияет на подбор мощности, скорости и газа.

Преимущества и ограничения лазерной резки

Основные преимущества технологии

- высокая точность и чистая геометрия

- ровная кромка и минимальные заусенцы

- отсутствие механического контакта

- высокая повторяемость при серийном производстве

- возможность резки сложных контуров

Ограничения и недостатки лазерной резки

- ограничения по максимальной толщине (зависят от мощности и материала)

- высокая стоимость оборудования и обслуживания

- требовательность к настройкам и качеству исходного материала

- сложности при резке некоторых отражающих металлов без специальных режимов

Где применяются станки лазерной резки металла

Промышленность и производство

Лазерная резка применяется при изготовлении деталей, корпусов, элементов машин и механизмов, а также в серийном производстве.

Строительство и металлоконструкции

Используется для подготовки элементов каркасов, крепёжных пластин, соединительных узлов и нестандартных деталей.

Декоративные и дизайнерские изделия

Подходит для панелей, экранов, интерьерных элементов, вывесок и декоративных решёток со сложными узорами.

Мелкосерийное и индивидуальное производство

Лазерная резка удобна для прототипов, единичных заказов и небольших партий, где важны точность и скорость запуска.

Заключение

Станок лазерной резки металла — это высокотехнологичное оборудование, которое формирует мощный сфокусированный луч и управляет процессом через ЧПУ, обеспечивая точную и повторяемую резку. Лазерная резка оптимальна для задач, где важны качество кромки, сложная геометрия и стабильность результата.

Если требуется резка очень толстых заготовок или требования к точности невысокие, могут быть более рациональны альтернативные методы, такие как плазменная или газокислородная резка.