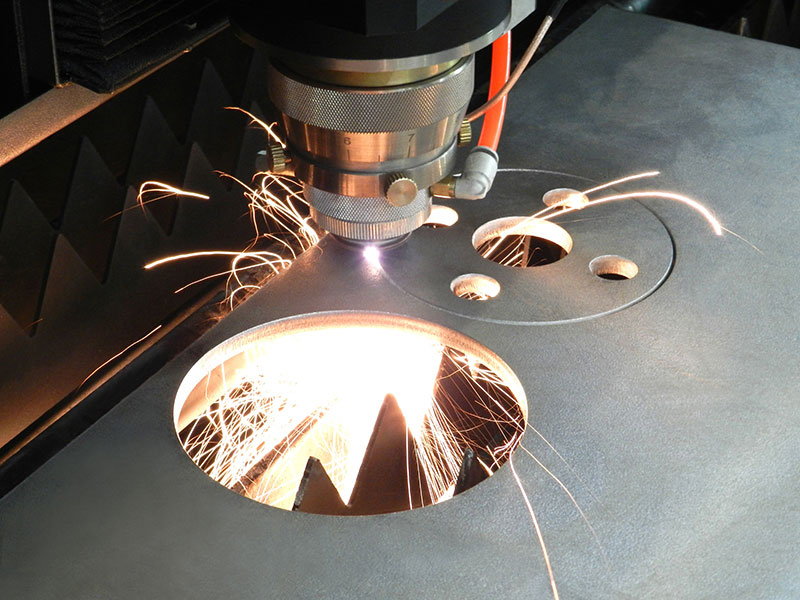

Особенности технологии лазерной резки металла

Лазерная резка металла – это универсальная и практичная технология работы с металлическими листами для создания различных составляющих деталей для механизмов и агрегатов или декорирования, обработки, украшения разных объектов.

Как проводится лазерная резка?

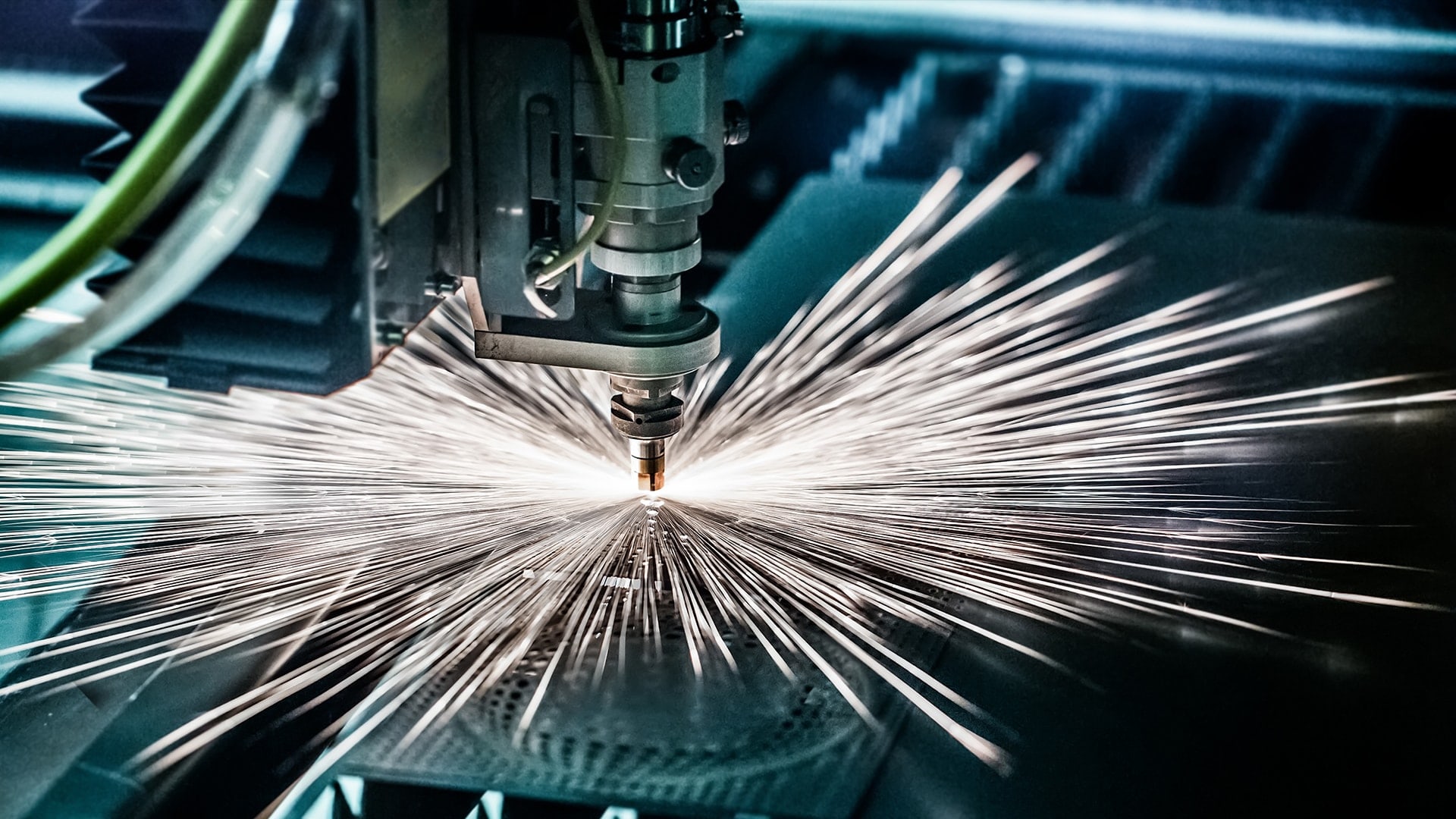

Луч, который применяется для резки металлических листов, отличается точностью воздействия, монохромностью и когерентностью светового потока. Параметры плотности пучка для эффективного выполнения раскройки металлического листа устанавливаются в районе 100 МВт/см2.

Характеристики лазерного луча таких приборов:

- концентрация световой энергии в конкретном районе обеспечивает создание изделий с соблюдением форм, размеров и плавными линиями с ровными срезами без заусенцев или дефектов:

- наличие оптических линз позволяет проводить равномерную обработку всей поверхности с одинаковым воздействием, благодаря фиксированной длине воздействующих световых лучей:

- волновые процессы для протекания луча гарантируют высокую мощность агрегатов, что позволяет быстро и надежно работать с разными материалами – металлическими сплавами, деревом, тканью, кожей.

Технология лазерной резки металла базируется на выполнении двух процессов – плавления и испарения.

Этапы проведения лазерной раскройки листов:

- Компьютерная программа активирует и обеспечивает подачу точно направленного светового луча.

- Энергия больших мощностей точечно концентрируется на линиях среза.

- Металлический компонент под точным и сильным воздействием нагревается. Важным и характерным моментом применения таких технологий является тот факт, что другие участки металлического листа не меняют первоначальную температуру.</ li>

- После разогрева до определенных показателей температуры вещества сплава начинают испаряться.

Для ускорения и повышения эффективности работы установок этап испарения металлических компонентов может быть заменен на механическое выдувание расплавленного металла из созданных углублений.

Устройство для раскройки металлических элементов состоит из таких основных узлов:

- система деталей для создания и преобразования светового излучения:

- излучатель, который обязательно оснащен резонаторами:

- системы управления – набор компьютерных программ, которые обеспечивают координацию работы луча и контроль тщательного соблюдения загруженного проекта или эскиза:

- узел, который создает условия для правильного и плавного перемещения лазера над обрабатываемой поверхностью.

Габариты и особенности каждого устройства для такого вида нарезки деталей зависят от параметров их мощности и набора программ технологической обработки.

Конструкция конкретного агрегата определяется типом применяемых технологий. Лазерный луч может создаваться с применением таких видов оборудования:

- Газовые – в качестве основы применяется газ, который по трубкам подается с определенными параметрами интенсивности. Для их создания применяется система накачки газа (гелия или неона) – стеклянная колба, в которую помещена излучающая трубка.

- Твердотельные – для работы такой системы используются лампы и зеркала, которые устанавливаются в определенной последовательности для повышения мощности луча.

- Газодинамические – отличаются наличием деталей для ускорения газов и системы охлаждения.

Плюсы и минусы технологии лазерной резки

Среди достоинств применения такого вида устройств можно выделить:

- точность работы – луч света, который воздействует на поверхность, характеризуется параметрами в несколько миллиметров, что гарантирует аккуратную и точную нарезку самых мелких, вплоть до ажурных узоров:

- время на создание детали – технологии позволяют минимизировать временные затраты для производства, которые еще больше снижаются с применением автоматической раскройки:

- нет деформаций или дефектов как самой поверхности, так и срезов – они гладкие, ровные и не требуют дальнейшей доработки:

- сопровождение программным обеспечением сводит работу с устройством к загрузке эскиза и запуску раскройки:

- экономный расход материалов – для создания небольших деталей могут эффективно и без проблем использоваться обрезки с более крупных компонентов:</ li>

- универсальность – разработка многофункциональных программ управления процессами нарезки позволяет за несколько минут настраивать агрегат для работы с абсолютно разными поверхностями.

Недостатками использования лазерных технологий обработки являются:

- контроль и корректировка работы программного обеспечения для предотвращения или устранения некачественной нарезки или простоя агрегатов:

- ограничение в обработке некоторых поверхностей – металлические листы, которые можно правильно и эффективно раскроить, отличаются параметрами толщины до 20 миллиметров:

- поверхности, которые обладают светоотражающими свойствами, не поддаются нарезке такими станками:

- агрегаты лазерной резки – это дорогостоящие устройства.

Однако такие негативные моменты не снижают популярность, практичность и экономическую выгоду использования лазера как альтернативу механической обработке металлических листов.

Оборудование для лазерной резки – это станки, которые бесконтактным образом создают высокоточные изделия из металлических листов небольшой толщины. Параметры и размеры необходимой детали соблюдаются до миллиметра, быстро производятся и не требуют дополнительной обработки, так как срезы ровные, гладкие без выпуклых или вдавленных мест и шероховатостей.

Использование таких станков гарантирует получение аккуратного изделия как для его использования при комплектации или ремонте различных устройств и агрегатов, так и для художественного оформления помещений.