Искусство диагностики полуавтоматических сварочных аппаратов: ключ к эффективному ремонту

Основные признаки неисправностей полуавтоматических сварочных аппаратов

Полуавтоматические сварочные аппараты – надежное оборудование, но со временем они могут выходить из строя. Первым тревожным сигналом часто становится нестабильная дуга. Если сварка прерывается или металл плохо проплавляется, это может указывать на проблемы с подачей проволоки или недостаточное напряжение.

Еще один распространенный симптом – перегрев устройства. Когда аппарат отключается во время работы или корпус становится слишком горячим, вероятны неполадки в системе охлаждения или перегрузка трансформатора. Также стоит обратить внимание на посторонние звуки, такие как гул, треск или щелчки, которые могут свидетельствовать о неисправности реле или конденсаторов.

Проблемы с подачей проволоки – частый признак поломки. Если проволока подается рывками, застревает или не поступает вовсе, возможны засоры в механизме, износ роликов или неисправность двигателя. В некоторых случаях виноват неправильно настроенный натяжитель.

Наконец, если аппарат вообще не включается, причина может крыться в повреждении кабелей, перегоревшем предохранителе или неисправной кнопке питания. Тщательная проверка этих элементов поможет локализовать проблему.

Методы проверки ключевых компонентов сварочного оборудования

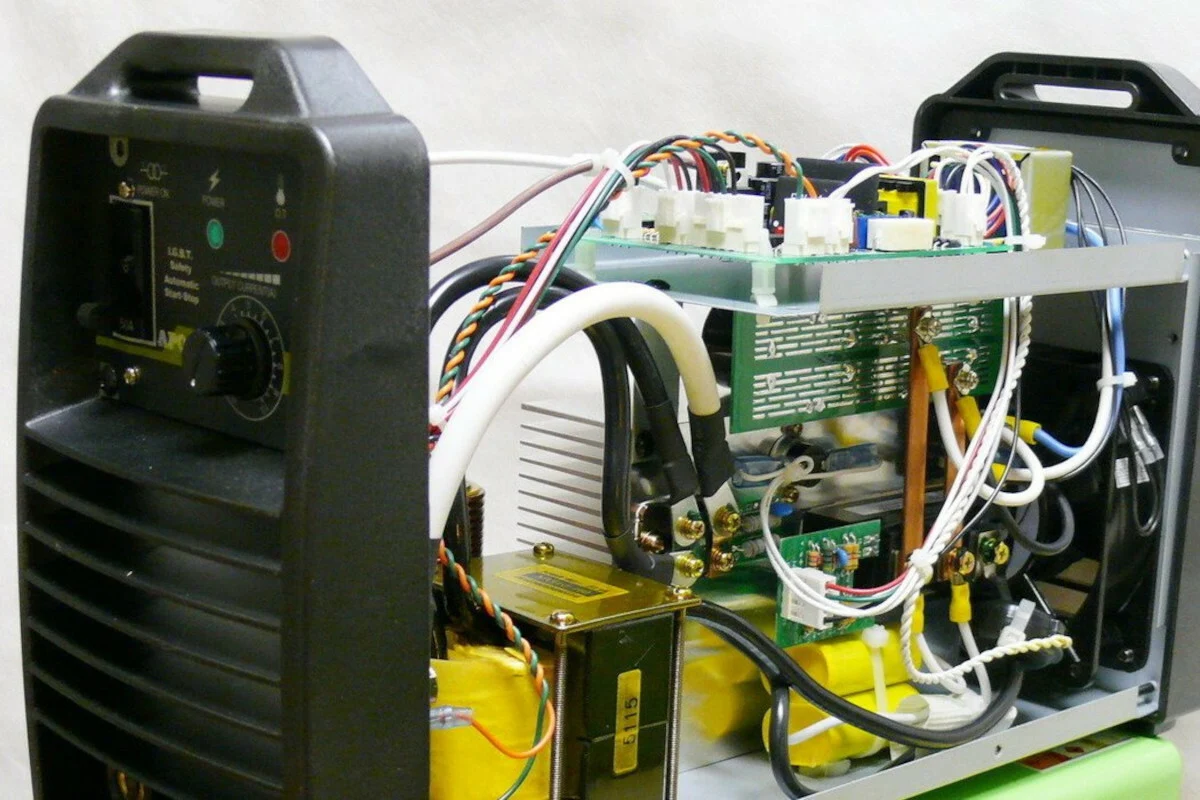

Для точной диагностики важно последовательно проверять каждый узел аппарата. Начните с осмотра кабелей и разъемов – окисленные контакты или перетертые провода могут быть причиной нестабильной работы. Используйте мультиметр для проверки целостности цепи и отсутствия короткого замыкания.

Трансформатор – сердце сварочного аппарата. Проверьте его на перегрев и наличие посторонних запахов. Измерьте сопротивление обмоток: значительные отклонения от нормы указывают на межвитковое замыкание или обрыв. Также стоит проверить диодный мост и конденсаторы на предмет пробоя.

Механизм подачи проволоки требует особого внимания. Убедитесь, что ролики не изношены, а направляющий канал не забит грязью или окалиной. Проверьте натяжение пружины и работу двигателя – он должен вращаться плавно, без рывков.

Газовый узел тоже нуждается в диагностике. Утечки в шлангах или неисправный соленоид могут привести к недостаточной защите сварочной зоны. Проверьте герметичность системы и работу клапанов с помощью мыльного раствора.

Распространенные ошибки при диагностике и как их избежать

Одна из частых ошибок – игнорирование очевидных симптомов. Например, если аппарат перегревается, многие сразу подозревают трансформатор, хотя причина может быть в забитом вентиляторе или плохом контакте. Всегда начинайте с простых проверок перед углубленной диагностикой.

Еще одна проблема – неправильная интерпретация показаний приборов. Например, высокое сопротивление может быть вызвано не только неисправностью, но и плохим контактом щупов. Убедитесь, что измерения проводятся корректно, и при необходимости очистите контактные поверхности.

Некоторые мастера пренебрегают проверкой настроек аппарата. Неправильно выставленные параметры тока или скорости подачи проволоки могут имитировать поломку. Прежде чем разбирать оборудование, убедитесь, что все регулировки соответствуют требуемым значениям.

Если самостоятельная диагностика вызывает затруднения, лучше обратиться к специалистам за ремонтом или заменой оборудования. Сервисный ремонт сварочного полуавтомата – это комплексная процедура, требующая опыта и профессионального оборудования. Неправильный ремонт может усугубить проблему.

Практические советы по быстрому устранению типовых поломок

Если аппарат не включается, первым делом проверьте питание. Убедитесь, что розетка исправна, а кабель не поврежден. Затем осмотрите предохранители – их замена часто решает проблему. Также проверьте кнопку включения на предмет подгоревших контактов.

При нестабильной дуге начните с очистки контактов горелки и проверки массы. Часто причина кроется в плохом соединении с деталью. Также убедитесь, что проволока подается равномерно – регулировка натяжителя может исправить ситуацию.

Если проволока застревает, разберите механизм подачи и удалите загрязнения. Замените изношенные ролики и смажьте направляющие. Проверьте, соответствует ли диаметр проволоки настройкам аппарата – несоответствие приводит к заклиниванию.

При перегреве очистите вентиляционные отверстия от пыли и проверьте работу кулера. Если проблема сохраняется, возможно, требуется замена термодатчика или ремонт системы охлаждения. Регулярная профилактика поможет избежать подобных неисправностей в будущем.