Суть и преимущества токарной обработки

Тела вращения механически обрабатывают на токарном оборудовании, используя разнообразные резцы и фрезы. Разработано достаточно технологий, чтобы работать с заготовками разных габаритов и геометрических параметров и на выходе получить желаемый профиль детали.

Специалисты подбирают для каждой операции определенный инструментарий, назначают порядок выполнения каждой процедуры. Операции могут быть однопроходными и многопроходными. В зависимости от выбранного типа обработки специалисты получают на выходе крепежи колеса, шкивы, муфты и т.д.

Суть проведения обработки на токарных агрегатах

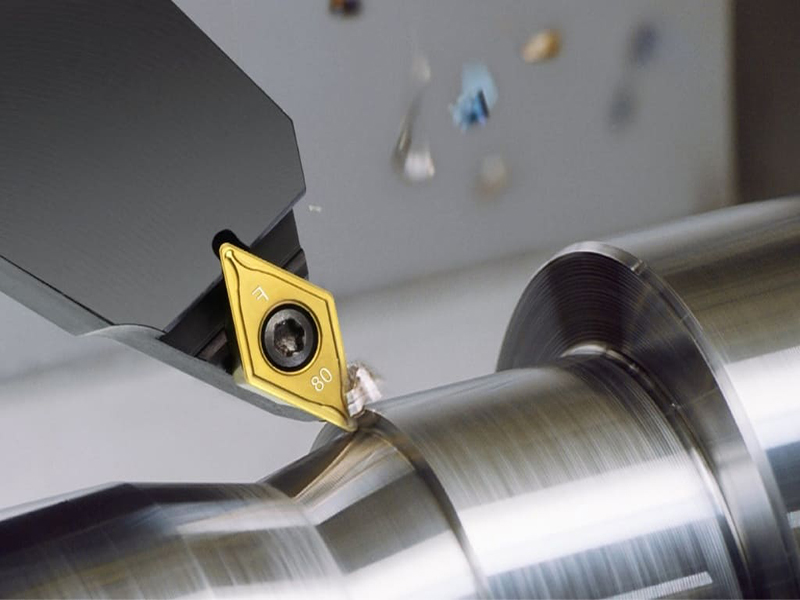

Можно воспользоваться разными видами металлообработки, но во время токарной операции заготовка вращается и на нее воздействует вращающийся режущий инструментарий. Специалист-токарь рассчитывает, какой слой металла ему нужно удалить. Эффективность обработки зависит от того, насколько точно можно настроить станок и выбора рабочего инструментария. Работая с заготовкой, получают новые формы.

Сегодня используют современные станочные агрегаты с ЧПУ, хотя никто не отказался от обработки металлозаготовок механическим способом. Поработать можно с изделием из любого металла или сплава, только нужно правильно выбрать рабочее оборудование и резец. Соответственно, профессионалы без проблем получают фасонные детали, конические или цилиндрические. Все зависит от запросов заказчика.

Самые распространенные версии рабочего оборудования:

- карусельные,

- винторезные,

- револьверные,

- отрезные и т.д.

Модель подбирают с учетом выполняемых операций.

На что способны токарные агрегаты

Оборудование специалисты используют, чтобы нарезать резьбу. Благодаря различным режущим инструментам у металлозаготовок вытачивают или просверливают отверстия. Часто приходится делать сквозные отверстия. Образование различных пазов и канавок, рельефности. Также нарезают всевозможные уступы. Благодаря многофункциональности токарной техники получают детали с разным предназначением.

В последнее время актуальна услуга производства металлоизделий под заказ. Есть возможность выпускать в заданном количестве детали, которые классифицируются как несерийные, нестандартные. Главное, что заказчик предоставляет образец или чертежи, а специалисты резкой получают необходимые элементы в заданном количестве. Это удобно и выгодно. Работать ведь можно не только резцами, а еще:

- плашками,

- развертками,

- метчиками,

- головками для нарезки резьбы,

- зенкерами.

Производительность и точность зависят и от выбора вспомогательного инструментария: зачастую это упоры, державки. В конце рабочего процесса деталь в обязательном порядке проверяют на соответствие заданным параметрам и качеству. Для этого используют стандартные измерительные инструменты.

Каждая операция осуществляется в своем режиме и по заданным параметрам. Важно указать, как будет подаваться рабочий инструмент, выбирают скорость вращения металлозаготовки. Если грамотно выбрать и применить рабочий режим можно легко добиться:

- высоких экономических показателей проведения процесса;

- геометрической точности готового изделия;

- отсутствия брака;

- исключения деформации детали;

- сохранности инструментария и рабочей техники;

- безопасной работы токаря.

Важно выбрать самый рациональный режим резания исходя из поставленной задачи. Поэтому учитывают возможность токарного агрегата, индивидуальные характеристики обрабатываемого металлического элемента, вспомогательную оснастку, параметры режущего инструментария.

Дополнительная информация о токарной обработке на станках с ЧПУ: https://www.parsek.su/