Металлорежущий инструмент и оснастка: современные решения для промышленности

Значение металлорежущего инструмента в современном производстве

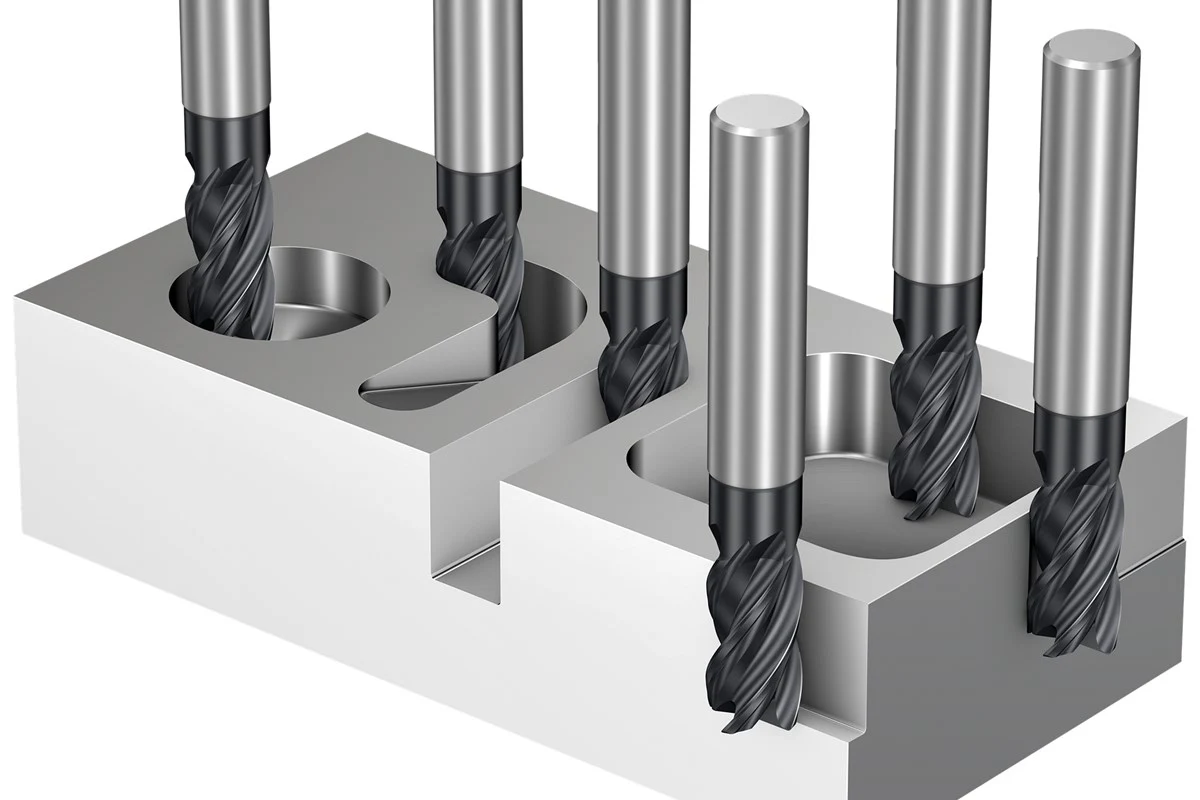

Современные металлообрабатывающие предприятия невозможно представить без высококачественного режущего инструмента и технологической оснастки. Такие мировые лидеры как Sandvik Coromant разрабатывают инновационные решения, позволяющие значительно повысить эффективность обработки металлов. Металлорежущий инструмент сегодня - это сложные инженерные продукты, созданные с применением передовых технологий и материалов.

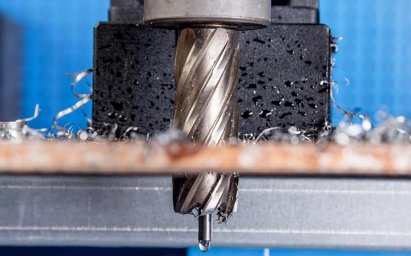

Развитие станкостроения и появление новых обрабатываемых материалов требуют постоянного совершенствования режущего инструмента. Современные инструментальные системы позволяют выполнять операции с микронной точностью, работать с высокопрочными сплавами и обеспечивать стабильное качество обработки на протяжении всего срока службы.

Основные виды металлорежущего инструмента

Режущие инструменты

К наиболее распространенным типам относятся:

- Фрезы - для обработки плоскостей, пазов и фасонных поверхностей

- Сверла - для создания отверстий различного диаметра

- Резцы - токарные, строгальные и долбежные

- Протяжки - для обработки сложных профилей

- Зуборезный инструмент - для нарезания зубчатых колес

Вспомогательная оснастка

Важными элементами технологического процесса являются:

- Цанговые патроны и оправки

- Державки и переходные втулки

- Приспособления для крепления заготовок

- Контрольно-измерительная оснастка

- Системы подачи СОЖ

Материалы для металлорежущего инструмента

Твердые сплавы

Наиболее распространенная группа включает:

- Вольфрамокобальтовые сплавы (ВК)

- Титановольфрамокобальтовые сплавы (ТК)

- Безвольфрамовые твердые сплавы

- Наноструктурированные материалы

Режущая керамика

Перспективные материалы:

- Оксидная керамика (Al₂O₃)

- Нитридная керамика (Si₃N₄)

- Керметы (композиты керамики с металлами)

- Поликристаллические алмазы (PCD)

- Кубический нитрид бора (CBN)

Современные технологии производства инструмента

Методы изготовления

Производственный процесс включает:

- Порошковую металлургию для твердых сплавов

- Высокотемпературное спекание

- Лазерную и электроэрозионную обработку

- Ультразвуковую заточку

- Нанесение износостойких покрытий

Инновационные решения

Компания ЮТС и другие производители внедряют:

- Адаптивные системы крепления пластин

- Инструмент с внутренним охлаждением

- Модульные конструкции быстрой смены

- Интеллектуальные инструменты с датчиками

- Оптимизированные геометрии режущих кромок

Критерии выбора металлорежущего инструмента

Технические параметры

При подборе учитывают:

- Вид обработки (черновая, чистовая)

- Обрабатываемый материал

- Параметры резания

- Требуемую точность

- Ресурс инструмента

Экономическая эффективность

Важные аспекты:

- Стоимость инструмента

- Стойкость и количество переточек

- Производительность обработки

- Снижение брака

- Энергопотребление процесса

Обслуживание и эксплуатация инструмента

Правила эксплуатации

Для продления срока службы:

- Соблюдать рекомендованные режимы резания

- Использовать подходящие СОЖ

- Контролировать состояние инструмента

- Своевременно проводить переточку

- Правильно хранить инструмент

Системы управления инструментом

Современные подходы включают:

- RFID-метки для отслеживания

- Программное обеспечение для управления парком

- Автоматические системы подналадки

- Прецизионные измерительные комплексы

- Базы данных режимов резания

Тенденции развития инструментальной индустрии

Технологические инновации

Перспективные направления:

- Цифровые двойники инструмента

- Аддитивные технологии производства

- Самонастраивающиеся системы

- Бионические конструкции

- "Зеленые" технологии обработки

Автоматизация процессов

Изменения в производстве:

- Роботизированная замена инструмента

- Системы автоматического контроля износа

- Интеграция с промышленным IoT

- Предиктивная аналитика

- Облачные системы управления

Заключение: как выбрать оптимальный инструмент

Выбор металлорежущего инструмента требует комплексного подхода и учета множества факторов - от технических параметров обработки до экономической эффективности. Современные производители предлагают решения для любых производственных задач, а правильная эксплуатация позволяет максимально реализовать потенциал инструмента. Инвестиции в качественный инструмент и оснастку всегда окупаются повышением производительности и снижением себестоимости обработки.