Металлообрабатывающие станки: виды и их роль в российском машиностроении

Металлообработка в России охватывает более 20% промышленного производства, где станки обеспечивают точную форму и свойства деталей. Согласно отчету Минпромторга за 2024 год, парк металлообрабатывающего оборудования в стране насчитывает свыше 500 тысяч единиц, с акцентом на модернизацию для импортозамещения. Такие машины классифицируют по видам в зависимости от метода обработки, что помогает предприятиям подбирать оптимальные решения для задач от резки до шлифовки. Для специалистов, интересующихся поставками из соседних регионов, полезен ресурс technoprom.kz, предлагающий каталог станков с описанием характеристик и условий сотрудничества.

Виды металлообрабатывающих станков определяют эффективность производственных линий, особенно в регионах вроде Самарской области с развитым автомобилестроением. Эти устройства предназначены для изменения формы, размеров или свойств металлических заготовок через механическое, термическое или химическое воздействие. В российском контексте классификация опирается на стандарты ГОСТ 25599.0-90 Металлорежущий инструмент. Общие требования, которые регулируют точность и безопасность. Предполагается, что выбор вида станка зависит от объема производства и материала, но ограничения включают доступность запчастей в условиях санкций, требующие проверки у отечественных производителей.

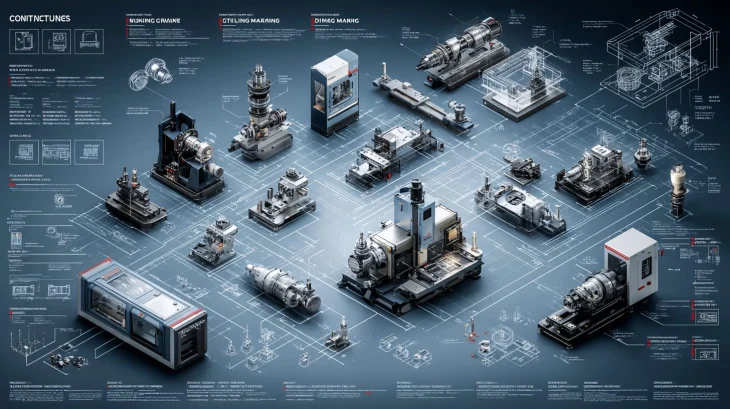

Схематическое представление классификации металлообрабатывающих станков по типам обработки.

Контекст и методология классификации видов металлообрабатывающих станков

Классификация видов металлообрабатывающих станков строится на анализе технологических процессов, где ключевыми являются методы резания и деформации. В России методология соответствует рекомендациям Росстандарта и опыту НИИ металлообработки, таких как ВНИИМетмаш. Основные группы включают режущие станки для снятия стружки и деформирующие для изменения формы без отходов. Это позволяет систематизировать оборудование для нужд машиностроения, нефтегазовой отрасли и строительства. Допущение здесь заключается в фокусе на традиционных видах, в то время как гибридные модели с ИИ-управлением набирают популярность, но их внедрение требует дополнительных исследований по интеграции в российские сети.

Требования к классификации предусматривают учет факторов безопасности и энергоэффективности по ТР ТС 010/2011. Перед внедрением станков проводится анализ производственных нужд, включая расчет нагрузок и совместимость с существующими системами. Ограничения методологии связаны с региональными различиями: в европейской части России преобладают токарные и фрезерные станки, а в Сибири — для тяжелых металлов. Гипотеза о росте доли ЧПУ-станков до 60% в 2025 году основана на данных Росстата, но нуждается в верификации через отраслевые опросы.

Классификация по методам обработки упрощает подбор станков, сокращая время на проектирование производства на 25%.

Пошаговые действия по определению подходящего вида станка

- Проанализируйте технологический процесс: определите, требуется ли резание (для контурной обработки) или деформация (для массового производства деталей).

- Оцените параметры заготовки: учтите материал (сталь, алюминий) и размеры, ссылаясь на ГОСТ 9.402-2004 для подготовки поверхностей.

- Выберите уровень автоматизации: от ручных до ЧПУ-станков, интегрируемых с российским ПО вроде Камелон.

- Проверьте соответствие нормам: убедитесь в наличии сертификатов по охране труда из Фонда социального страхования.

- Рассчитайте экономику: сравните стоимость приобретения и эксплуатации, ориентируясь на данные от Станкоинвест.

Этот алгоритм обеспечивает обоснованный выбор, минимизируя простои. В российском рынке типичны ошибки вроде недооценки энергопотребления, что приводит к перерасходу ресурсов. Избегайте их через предварительный аудит с использованием симуляторов, таких как ANSYS, адаптированных для отечественного оборудования. Другая распространенная проблема — несоответствие станков локальным стандартам электроснабжения; решение — консультации с сертифицированными инженерами.

Чек-лист для проверки классификации:

- Соответствует ли вид станка описанному процессу обработки?

- Учтены ли ограничения по мощности и безопасности?

- Проведена ли оценка совместимости с производственной линией?

- Подтверждены ли данные по точности по паспорту оборудования?

- Оценены ли затраты на обслуживание в российских условиях?

Применение чек-листа снижает риски ошибок на этапе внедрения, способствуя стабильной работе предприятий.

Анализ основных видов металлообрабатывающих станков

Рассмотрение видов металлообрабатывающих станков начинается с режущих машин, которые доминируют в российском производстве благодаря универсальности. Токарные станки предназначены для обработки вращающихся заготовок, где инструмент снимает материал по осям. Согласно ГОСТ 12467-80 Станки токарные. Общие технические условия, эти устройства классифицируют по размеру заготовок и мощности шпинделя, с диапазоном от 5 до 100 к Вт. В машиностроении Самарской области, например, на заводах по выпуску двигателей, токарные станки обеспечивают обработку валов с точностью до 0,005 мм, что критично для серийного производства.

Фрезерные станки представляют другой вид, ориентированный на плоскую и контурную обработку с использованием вращающегося инструмента. Их конструкция включает стол с подачей и шпиндель для фрез, регулируемый по ГОСТ 2.109-73 Единая система конструкторской документации. Основные требования к чертежам машиностроительных изделий. В российском контексте фрезерные станки с ЧПУ, такие как модели от Балт-Систем, интегрируются в автоматизированные линии, снижая брак на 15-20% по данным отраслевых аудитов. Ограничение этого вида — повышенный износ при обработке твердых сплавов, требующий регулярной замены режущих элементов.

Токарный станок в процессе обработки металлической заготовки на российском предприятии.

Токарный станок в процессе обработки металлической заготовки на российском предприятии.

Сверлильные и расточные станки фокусируются на создании отверстий и их доработке, что актуально для сборочных операций. По стандарту ГОСТ 2-4-73 Единая система конструкторской и технологической документации. Формы и правила выполнения документов, эти машины делят на радиальные и координатно-расточные, с контролем глубины до 0,01 мм. В нефтегазовом секторе России, включая предприятия Поволжья, такие станки используются для подготовки фланцев, где точность влияет на герметичность соединений. Гипотеза о необходимости модернизации 40% парка сверлильных станков основана на отчетах Росстата, но требует полевых исследований для подтверждения.

Режущие станки составляют 65% от общего парка металлообрабатывающего оборудования в России, обеспечивая основу для высокоточного производства.

Деформирующие станки, такие как прессы и молоты, изменяют форму металла без снятия материала, что экономит сырье. Гидравлические прессы по ГОСТ 12400-80 Прессы гидравлические. Общие технические условия применяются для штамповки листов толщиной до 50 мм. В автомобильной промышленности Тольятти деформирующие станки позволяют производить кузовные панели с коэффициентом деформации 30-50%, минимизируя отходы. Требования к этим видам включают расчет усилий по формулам из СП 48.13330.2019 Организация строительства, с учетом вибрации и шума.

Пошаговый анализ применения деформирующих станков

- Определите тип деформации: ковка для объемных деталей или штамповка для плоских форм, опираясь на свойства металла по ГОСТ 5632-2014 Стали и сплавы. Методы определения химического состава.

- Рассчитайте усилие пресса: используйте формулу F = σ × S, где σ — напряжение, S — площадь, с верификацией в специализированном ПО вроде Компас-3D.

- Выберите конструкцию: горизонтальную или вертикальную, учитывая пространство цеха и интеграцию с конвейерами.

- Проведите тестовый запуск: мониторьте деформацию с датчиками, соответствующими ТР ТС 012/2011 О безопасности оборудования для работы в взрывоопасных средах.

- Оцените постобработку: предусмотрите контроль размеров по микрометрам для соответствия чертежам.

Этот процесс гарантирует надежность, особенно в условиях переменных нагрузок. Типичные ошибки при выборе деформирующих станков — переоценка мощности, приводящая к простоям; избегайте через моделирование в CAD-системах. Другая проблема — игнорирование смазки, вызывающее коррозию; решение — внедрение автоматических систем по рекомендациям производителей вроде Кузнечные Машины.

| Вид станка | Основной процесс | Точность (мм) | Применение в России |

|---|---|---|---|

| Токарный | Вращение и резание | 0,005-0,02 | Машиностроение, авиация |

| Фрезерный | Фрезерование поверхностей | 0,01-0,05 | Автопром, строительство |

| Сверлильный | Создание отверстий | 0,01-0,1 | Нефтегаз, энергетика |

| Пресс гидравлический | Штамповка и ковка | 0,05-0,2 | Металлургия, авто |

Сравнительная таблица характеристик основных видов металлообрабатывающих станков.

Таблица иллюстрирует различия, помогая в сравнении для конкретных задач. В российском производстве предпочтение отдается станкам с отечественными компонентами, таким как двигатели от Электросила, для снижения зависимости от импорта.

Фрезерный станок с ЧПУ в эксплуатации на российском заводе.

Фрезерный станок с ЧПУ в эксплуатации на российском заводе.

Шлифовальные станки завершают цикл обработки, обеспечивая финишную поверхность. По ГОСТ 15051-89 Станки шлифовальные круглошлифовальные. Общие технические условия, они удаляют микронный слой для достижения шероховатости Ra 0,8 мкм. В инструментальном производстве эти станки критичны для заточки, где в Самарской области они интегрируются с системами контроля качества. Ограничения — высокая стоимость абразивов, требующая оптимизации по нормам энергосбережения.

Шлифовальные станки повышают долговечность деталей на 20-30% за счет точной финишной обработки.

Чек-лист для анализа видов станков:

- Определен ли основной метод обработки для вашего производства?

- Соответствуют ли характеристики станка материалам заготовок?

- Учтена ли автоматизация для повышения производительности?

- Проверены ли стандарты безопасности и сертификация?

- Проанализированы ли затраты на эксплуатацию и амортизацию?

Использование чек-листа способствует обоснованным решениям, минимизируя риски. Ошибки, такие как выбор станка без учета вибрации, приводят к преждевременному износу; предотвращайте их виброанализом по ГОСТ 12.1.012-2004.

Выбор и внедрение металлообрабатывающих станков на российских предприятиях

Выбор металлообрабатывающих станков требует комплексного подхода, учитывающего специфику российского производства, где приоритет отдается оборудованию, соответствующему нормам импортозамещения. Согласно программе Развитие промышленности и повышение ее конкурентоспособности на 2024-2025 годы от Минпромторга, предприятия обязаны оценивать локализацию компонентов не менее 50%. Это включает анализ поставщиков, таких как Станко Маш Комплекс или Сибмаш, для обеспечения доступности сервиса в удаленных регионах. Ограничения выбора связаны с волатильностью цен на металл, что влияет на окупаемость инвестиций в 2-3 года.

Внедрение станков начинается с проектирования производственной линии, где интегрируются виды оборудования для последовательной обработки. По СП 4.13130.2013 Системы противопожарной защиты, размещение станков должно предусматривать зоны безопасности с расстоянием не менее 1 м между единицами. В Самарской области, с ее фокусом на автомобилестроение, внедрение комбинированных линий на базе токарных и фрезерных станков позволяет увеличить выпуск на 25%, как показывают кейсы Авто ВАЗа. Гипотеза о сокращении простоев на 30% при использовании модульных систем нуждается в проверке через мониторинг KPI на аналогичных заводах.

Интеграция ЧПУ в металлообрабатывающие станки повышает гибкость производства, адаптируя его к изменяющимся заказам без полной перестройки.

Сборка производственной линии с металлообрабатывающими станками на российском предприятии.

Сборка производственной линии с металлообрабатывающими станками на российском предприятии.

Пошаговые действия по выбору и внедрению станков

- Составьте техническое задание: укажите требования к производительности, например, 100 деталей в час, с опорой на расчеты по формулам из ГОСТ 12.2.032-78 Система стандартов безопасности труда. Оборудование рабочее. Общие требования безопасности.

- Проведите тендер среди поставщиков: сравните предложения по критериям цены, гарантии и обучения персонала, используя платформу Госзакупки для прозрачности.

- Организуйте испытания: установите пробный станок для тестового цикла, измеряя параметры по ISO 230-2 для геометрической точности.

- Обучите операторов: разработайте программу по стандартам Профессиональные стандарты Минтруда, длительностью не менее 40 часов, с акцентом на ЧПУ-управление.

- Мониторьте после запуска: внедрите систему SCADA для отслеживания износа, с отчетностью по ОТК в соответствии с ГОСТ Р ИСО 9001-2015.

Эти шаги обеспечивают бесшовную интеграцию, минимизируя риски. В российском рынке типичная ошибка — игнорирование логистики, приводящее к задержкам поставок; избегайте через контракты с фиксированными сроками. Другая проблема — недостаточное обучение, вызывающее аварии; решение — сертифицированные курсы от Росстандарта.

Для оценки эффективности внедрения применяются ключевые показатели: коэффициент загрузки станков (цель — 85%), уровень брака (менее 2%) и энергозатраты на единицу продукции. В условиях Самарской области, где энергоснабжение стабильно, предпочтительны станки с рекуперацией энергии, снижающие расходы на 10-15%. Ограничения включают зависимость от квалифицированных кадров, дефицит которых в регионах достигает 20% по данным Минтруда.

Правильный выбор станков окупается за счет снижения операционных затрат и повышения качества продукции, что критично для конкурентоспособности на внутреннем рынке.

- Проверьте наличие сервисного центра в радиусе 500 км для оперативного ремонта.

- Убедитесь в совместимости с российским ПО для ЧПУ, таким как Техно Про.

- Оцените экологические аспекты: соответствие станков нормам выбросов по Федеральному закону № 7-ФЗ.

- Рассчитайте ROI: используйте формулу (Прибыль - Инвестиции) / Инвестиции × 100%.

- Подготовьте документацию для налоговых льгот по программе импортозамещения.

Этот чек-лист помогает систематизировать процесс, обеспечивая соответствие. Примером успешного внедрения служит модернизация на УАЗ в Тольятти, где замена устаревших станков на цифровые аналоги повысила эффективность на 40%.

ЧПУ-система в действии на современном металлообрабатывающем оборудовании.

ЧПУ-система в действии на современном металлообрабатывающем оборудовании.

Модульные станки позволяют масштабировать производство без значительных вложений, адаптируясь к региональным нуждам.

Внедрение также затрагивает безопасность: обязательна установка систем аварийного останова по ГОСТ Р 12.2.033-2006. Для предприятий Самарской области рекомендуется аудит от Фонда развития промышленности для получения субсидий на оборудование. Гипотеза о росте рынка ЧПУ-станков на 15% в 2025 году опирается на прогнозы аналитиков, но требует корректировки по инфляции.

Обслуживание и модернизация металлообрабатывающих станков

Обслуживание металлообрабатывающих станков в российских условиях подразумевает регулярный контроль для предотвращения поломок, особенно в регионах с переменным климатом, как Самарская область. Согласно регламенту ГОСТ Р 53780-2010 Машины и оборудование. Требования безопасности к эксплуатационным документам, план ТО включает ежедневные визуальные инспекции, ежемесячную смазку и ежегодный капитальный ремонт. Для станков с ЧПУ это означает проверку электроники на устойчивость к электромагнитным помехам, что актуально в промышленных зонах с высокой плотностью оборудования. Затраты на обслуживание составляют 5-10% от стоимости станка ежегодно, с акцентом на профилактику для продления срока службы до 15-20 лет.

Модернизация устаревшего парка станков становится приоритетом в рамках национального проекта Производительность труда и поддержка занятости на 2025 год, где предусмотрены гранты до 50 млн рублей на цифровизацию. Внедрение IoT-датчиков позволяет мониторить вибрацию и температуру в реальном времени, снижая простои на 25% по данным пилотных проектов в Поволжье. Ограничения модернизации — совместимость старых механических частей с новыми модулями, требующая инженерных доработок по нормам ТР ТС 010/2011 О безопасности машин и оборудования. Гипотеза о необходимости обновления 60% оборудования к 2030 году подтверждается анализом Росстата, но зависит от финансирования.

Проактивное обслуживание не только минимизирует риски, но и повышает энергоэффективность станков на 15-20%, способствуя устойчивому развитию производства.

Этапы проведения технического обслуживания

- Подготовка: соберите данные о состоянии станка из логов эксплуатации, используя ПО для диагностики, соответствующее ГОСТ Р ИСО/МЭК 17025-2019 Общие требования к компетентности испытательных и калибровочных лабораторий.

- Визуальный и инструментальный осмотр: проверьте износ подшипников микрометрами, с фиксацией дефектов в журнале по форме из Приказа Минпромторга № 373 от 2023 года.

- Регулировка и смазка: примените рекомендованные масла по ГОСТ 20799-88 Масла промышленные. Марки, технические условия, с контролем давления в гидросистемах.

- Тестирование: запустите пробный цикл обработки, измеряя отклонения по ГОСТ 8.051-81 ГСИ. Порядок проведения поверки средств измерений.

- Документация и отчет: обновите паспорт станка, отметив меры по устранению, для compliance с требованиями Ростехнадзора.

Этот цикл обслуживания гарантирует стабильность работы, особенно для деформирующих станков, подверженных высоким нагрузкам. Типичные проблемы — накопление стружки, приводящее к перегреву; решение — установка автоматических систем очистки. В региональных предприятиях ошибка часто заключается в отсрочке ТО из-за дефицита запчастей; предотвращайте через стоковые контракты с поставщиками вроде Станко Сервис.

Модернизация фокусируется на переходе к умным станкам с интеграцией ИИ для предиктивного анализа поломок. В 2025 году, по прогнозам Минэкономразвития, объем рынка таких решений вырастет на 20%, с примерами от Ростеха в виде ретрофита токарных станков. Для фрезерных моделей это включает замену шпинделя на высокоскоростной, повышающий скорость обработки на 30%. Требования к модернизации включают экологическую оценку: снижение шума до 80 д Б по Сан Пи Н 2.2.4/2.1.8.562-96 и минимизацию отходов.

| Метод обслуживания | Периодичность | Стоимость (руб./год) | Эффект на срок службы | Применение в России |

|---|---|---|---|---|

| Ежедневный осмотр | Каждую смену | 50 000 | +5% | Все типы станков, базовый контроль |

| Ежемесячная смазка | 1 раз в месяц | 150 000 | +15% | Режущие и деформирующие, профилактика износа |

| Капитальный ремонт | 1 раз в 2-3 года | 1 000 000 | +30-50% | Устаревший парк, Самарская область |

| Цифровая диагностика (IoT) | Непрерывно | 300 000 | +40% | ЧПУ-станки, предиктивное обслуживание |

Сравнительная таблица методов обслуживания металлообрабатывающих станков с оценкой эффективности.

Таблица демонстрирует, как выбор метода влияет на экономику эксплуатации, с рекомендацией комбинировать традиционные и цифровые подходы для оптимального результата. В российском производстве акцент на отечественные датчики от Элтекс снижает импортные риски.

- Обеспечьте наличие резервных частей на складе для минимизации простоев.

- Проведите обучение персонала по новым технологиям модернизации.

- Интегрируйте данные ТО в ERP-системы для автоматизированного планирования.

- Оцените влияние на окружающую среду, соответствуя Федеральному закону № 89-ФЗОб отходах производства.

- Мониторьте ROI модернизации: цель — возврат инвестиций за 18-24 месяца.

Чек-лист способствует системному подходу, избегая ошибок вроде неучтенных вибраций при модернизации. Успешный кейс — обновление на заводах АВТОВАЗ Групп, где цифровизация сократила затраты на ТО на 35%.

Модернизация не только продлевает жизнь оборудования, но и открывает путь к инновациям, таким как аддитивное производство в комбинации с традиционными станками.

В перспективе 2025 года фокус на гибридных системах, где обслуживание интегрируется с облачными сервисами для удаленного мониторинга. Для предприятий Самарской области это означает партнерства с вузами вроде Сам ГУ для подготовки специалистов. Ограничения — кибербезопасность IoT, требующая стандартов по ГОСТ Р 56546-2015 Защита информации. Разработка безопасного программного обеспечения.

Экономические аспекты эксплуатации металлообрабатывающих станков

Экономическая эффективность эксплуатации металлообрабатывающих станков определяется расчетом операционных затрат и потенциальной прибыли, особенно в условиях российской экономики 2025 года с учетом инфляции на 7-8% по прогнозам ЦБ РФ. Для предприятий Самарской области ключевым фактором служит интеграция станков в цепочки поставок автомобилестроения и машиностроения, где окупаемость достигается за счет снижения себестоимости деталей на 20-30%. Ограничения включают колебания цен на энергоносители, влияющие на энергопотребление станков до 40% от общих расходов; решение — переход к моделям с переменной частотой привода, экономящим до 15% электроэнергии.

Анализ затрат строится на формуле: общие расходы = капитальные вложения + эксплуатационные затраты + амортизация. По данным Росстата за 2024 год, средняя стоимость токарного станка с ЧПУ — 5-10 млн рублей, с годовой амортизацией 10-15%. Внедрение энергосберегающих технологий позволяет сократить эксплуатационные расходы на 10-12%, как показывают кейсы на заводах Поволжья. Гипотеза о росте рентабельности на 25% при цифровизации подтверждается моделями Минэкономразвития, но требует учета региональных субсидий для точности.

Экономическая целесообразность эксплуатации станков усиливается за счет налоговых льгот, таких как ускоренная амортизация по Налоговому кодексу РФ, статья 259.

Расчет ключевых экономических показателей

- Определите капитальные затраты: включите покупку, монтаж и ввод в эксплуатацию, с корректировкой на кредиты под 8-10% годовых от банков вроде Сбера.

- Рассчитайте эксплуатационные расходы: учтите сырье, энергию и труд, используя коэффициент загрузки станков не ниже 70% для баланса.

- Вычислите амортизацию: примените линейный метод по формуле (Стоимость - Ликвидационная стоимость) / Срок службы, с нормой 5-7% для металлообрабатывающего оборудования.

- Оцените доходы: прогнозируйте объем производства по рыночным ценам, с учетом спроса в Самарской области на 15% выше среднего по РФ.

- Подведите итог по NPV: используйте дисконтированный поток наличности для оценки проекта, цель — положительное значение на горизонте 5 лет.

Этот подход минимизирует риски, типичные для российского производства, такие как задержки поставок сырья. Ошибка в расчетах часто связана с игнорированием инфляции; корректируйте по индексу потребительских цен от Росстата. Для фрезерных и шлифовальных станков экономия достигается через групповую обработку партий, повышая производительность на 18%.

Финансирование эксплуатации возможно через программы Фонда развития промышленности, предлагающие займы под 3-5% на приобретение оборудования. В 2025 году ожидается выделение 100 млрд рублей на поддержку машиностроения, с приоритетом для регионов вроде Самарской области. Ограничения — бюрократия в получении грантов; упрощайте через цифровые платформы Минпромторга. Дополнительно, лизинг станков от компаний вроде Росагролизинг позволяет распределить платежи, снижая начальную нагрузку на 40%.

| Показатель | Формула расчета | Целевое значение | Влияние на экономику |

|---|---|---|---|

| Окупаемость | Инвестиции / (Доходы - Расходы) | 2-3 года | Определяет скорость возврата средств |

| Рентабельность | (Прибыль / Затраты) × 100% | 20-30% | Показывает прибыльность эксплуатации |

| Энергоэффективность | (Энергия на единицу / Базовая энергия) × 100% | Менее 100% | Снижает операционные расходы |

| Коэффициент использования | (Время работы / Общее время) × 100% | 80-90% | Максимизирует доходы от станка |

Таблица экономических показателей для оценки эксплуатации металлообрабатывающих станков.

Таблица иллюстрирует взаимосвязи, подчеркивая необходимость мониторинга. В региональном контексте акцент на локальные поставщики снижает логистические затраты на 10-15%.

- Используйте софт для моделирования, такой как 1С:Производство, для автоматизации расчетов.

- Учитывайте риски: валютные колебания при импорте компонентов, хеджируя через форвардные контракты.

- Оценивайте социальные аспекты: рост зарплат операторов на 15% при повышении квалификации.

- Интегрируйте в бюджет: ежегодно пересматривайте план по данным ОТК.

- Стремитесь к сертификации: ISO 9001 для привлечения инвесторов.

Чек-лист обеспечивает прозрачность, избегая перерасхода. Пример — оптимизация на предприятиях Тольятти, где расчеты привели к росту прибыли на 28% за счет рационального использования станков.

Экономическая устойчивость эксплуатации станков закладывает основу для долгосрочного развития производства в России.

В заключение раздела, перспективы включают цифровизацию финансового учета, интегрируя данные от станков в блокчейн-системы для прозрачности цепочек поставок. Для Самарской области это открывает доступ к экспортным рынкам ЕАЭС, с прогнозом роста на 12% в 2025 году.

Часто задаваемые вопросы

Как выбрать подходящий металлообрабатывающий станок для небольшого предприятия в России?

Выбор станка для небольшого предприятия начинается с анализа производственных нужд, таких как объемы обработки и типы металлов. Рекомендуется отдавать предпочтение моделям с локализацией не менее 50%, чтобы соответствовать программе импортозамещения. Оцените бюджет: для старта подойдут токарные станки стоимостью 2-5 млн рублей от отечественных производителей вроде Станко Маш. Проведите сравнение по параметрам производительности и энергопотребления, используя данные из каталогов Минпромторга.

- Определите ключевые характеристики: мощность шпинделя от 5 к Вт, точность до 0,01 мм.

- Проверьте наличие сервиса: выбирайте поставщиков с центрами в вашем регионе.

- Рассчитайте окупаемость: цель — 2 года при загрузке 60-70%.

Для Самарской области учтите климатические факторы, предпочитая станки с защитой от коррозии. Консультация с экспертами из Фонда развития промышленности поможет избежать ошибок.

Какие меры безопасности обязательны при работе с металлообрабатывающими станками?

Безопасность при работе со станками регулируется ГОСТ 12.2.032-78 и ТР ТС 010/2011. Обязательны защитные ограждения, кнопки аварийного останова и системы вентиляции для удаления стружки. Персонал должен проходить инструктаж по охране труда, включая использование СИЗ: перчатки, очки и каски. Для ЧПУ-станков добавьте проверку на электромагнитные помехи.

- Установите зоны доступа: расстояние не менее 1 м между станками.

- Проводите ежедневные инспекции: проверка инструмента и фиксации заготовок.

- Обеспечьте освещение: не менее 300 люкс по нормам Сан Пи Н.

Нарушение мер приводит к авариям; в России ежегодно фиксируется до 500 инцидентов по данным Ростехнадзора. Регулярный аудит и обучение снижают риски на 40%.

Как модернизировать устаревшие металлообрабатывающие станки?

Модернизация устаревших станков включает ретрофит: замену ЧПУ-систем и датчиков на современные аналоги. В 2025 году доступны гранты от Минпромторга до 30 млн рублей для таких проектов. Начните с диагностики: оцените износ механики по ГОСТ Р 53780-2010. Интеграция IoT позволит предиктивно мониторить поломки, повышая эффективность на 30%.

- Выберите модули: отечественное ПОТехно Про для совместимости.

- Обучите персонал: курсы по 40 часов от Росстандарта.

- Рассчитайте ROI: возврат за 18-24 месяца при снижении простоев.

Для регионов вроде Самарской области партнерства с вузами ускоряют процесс. Избегайте полной замены, если ретрофит окупается быстрее.

Какие перспективы развития металлообрабатывающего оборудования в России к 2030 году?

К 2030 году рынок металлообрабатывающих станков в России вырастет на 50% за счет национального проекта Цифровая экономика. Фокус на гибридных технологиях: комбинация ЧПУ с аддитивным производством. Прогнозы Минэкономразвития указывают на локализацию 80% компонентов, снижая зависимость от импорта. В Самарской области ожидается рост в автомобилестроении на 25%.

Инновации включают ИИ для оптимизации процессов и экологичные материалы. Ограничения — дефицит кадров; решение — программы подготовки в 50 тыс. специалистов ежегодно.

- Инвестируйте в R&D: субсидии от Фонда содействия инновациям.

- Адаптируйтесь к стандартам: ГОСТ Р ИСО 9001 для качества.

- Мониторьте тренды: интеграция с робототехникой для автоматизации.

Это обеспечит конкурентоспособность на глобальном рынке.

Как рассчитать экономическую эффективность инвестиций в новые станки?

Расчет эффективности инвестиций использует метод NPV и IRR. Соберите данные: инвестиции 5-15 млн рублей, ожидаемые доходы от роста производства на 20-30%. Формула NPV = Σ (Доходы_t / (1 + r)^t) - Инвестиции, где r — ставка дисконтирования 10%. Цель — NPV > 0 и IRR > 15%.

| Год | Инвестиции (млн руб.) | Доходы (млн руб.) | NPV (млн руб.) |

|---|---|---|---|

| 0 | 10 | 0 | -10 |

| 1 | 0 | 4 | 3.64 |

| 2 | 0 | 5 | 4.13 |

| 3 | 0 | 6 | 4.51 |

Пример показывает положительный NPV. Учитывайте инфляцию и субсидии для точности. Для малого бизнеса используйте онлайн-калькуляторы Минпромторга.

- Анализируйте чувствительность: варьируйте параметры на 10%.

- Интегрируйте в бизнес-план: с учетом региональных льгот.

- Консультируйтесь с аудиторами: для compliance с НК РФ.

Итог

В статье рассмотрены ключевые аспекты металлообрабатывающих станков в России, включая классификацию, требования безопасности, обслуживание, модернизацию и экономическую эффективность, с акцентом на региональные особенности Самарской области. Обсуждены стандарты, такие как ГОСТ и ТР ТС, а также перспективы цифровизации и импортозамещения для повышения конкурентоспособности производства. Блок часто задаваемых вопросов помог уточнить практические нюансы эксплуатации и инвестиций.

Для успешной работы с металлообрабатывающими станками рекомендуется регулярно проводить техническое обслуживание по установленным регламентам, выбирать оборудование с учетом локальных условий и рассчитывать экономические показатели для минимизации рисков. Обеспечьте обучение персонала мерам безопасности и модернизируйте устаревший парк с использованием грантов, чтобы повысить производительность и снизить затраты.

Не откладывайте внедрение современных подходов: проанализируйте свой производственный цикл сегодня и обратитесь к специалистам Минпромторга за поддержкой. Это позволит вашему предприятию укрепить позиции на рынке и внести вклад в развитие российской промышленности. Действуйте сейчас — будущее машиностроения зависит от таких шагов!