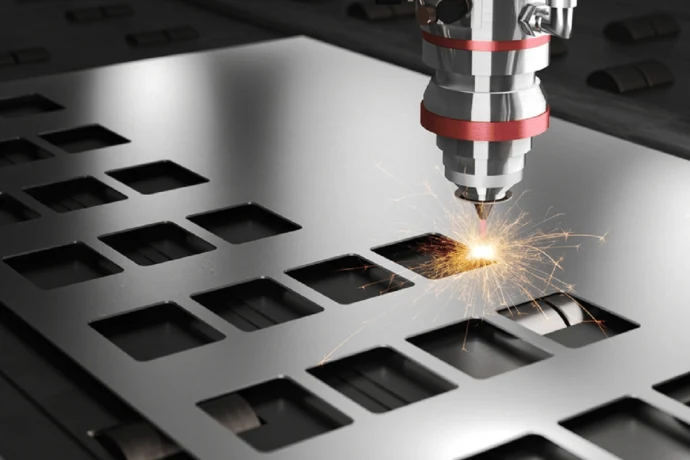

Лазерная резка нержавеющей стали: современные технологии и методы обеспечения качества

Каждый день в цехах металлообработки решаются сложные производственные задачи. Растущие требования к точности и скорости изготовления деталей заставляют технологов искать оптимальные решения для работы с металлом.

Нержавеющая сталь, обладая уникальными свойствами, требует особого подхода к обработке. Традиционные методы резки постепенно уступают место высокотехнологичным решениям, способным обеспечить идеальную геометрию реза и высокую производительность.

Принципы лазерной резки нержавеющей стали

На современном производстве лазерная резка нержавеющей стали внедряется как основной метод прецизионной обработки. Этот способ позволяет достигать непревзойденной точности при изготовлении деталей любой сложности.

Фокусированный лазерный луч создает зону расплава шириной всего 0,1-0,3 мм. Благодаря высокой плотности энергии происходит мгновенное испарение металла в точке воздействия. Струя технологического газа удаляет расплавленный металл из зоны реза.

Качество обработки зависит от правильного выбора режимов резки. При работе с нержавеющей сталью особое внимание уделяется чистоте используемого газа и стабильности параметров излучения.

Технологические параметры и их влияние

Эффективность процесса резки определяется комплексом взаимосвязанных параметров:

- мощность лазерного излучения определяет глубину проплавления материала;

- скорость перемещения луча влияет на ширину реза и качество кромки;

- давление вспомогательного газа обеспечивает удаление расплава;

- фокусное расстояние определяет концентрацию энергии в зоне обработки.

Каждый параметр требует точной настройки с учетом особенностей конкретной задачи. Опытные операторы знают: даже незначительное отклонение может привести к появлению дефектов.

Оптимизация качества обработки

Контроль качества начинается задолго до начала резки. Современные технологии предполагают комплексный подход: исходное состояние материала влияет на конечный результат так же сильно, как и параметры обработки.

Правильно подобранные режимы обеспечивают стабильное качество. Практика показывает, что порошковая окраска металла требует особого внимания к состоянию кромок после лазерной резки.

Основные критерии качественного реза:

- отсутствие грата на нижней кромке детали;

- минимальная шероховатость поверхности реза;

- перпендикулярность кромки к поверхности листа;

- точное соответствие размеров заданным параметрам.

Соблюдение технологической дисциплины — ключ к стабильному качеству. Каждое отклонение от нормы должно фиксироваться и анализироваться для предотвращения повторения проблем.

Будущее металлообработки

Развитие технологий лазерной резки не останавливается. Новые источники излучения и системы управления открывают дополнительные возможности для повышения производительности и качества обработки.

Внедрение искусственного интеллекта в системы управления станками позволяет автоматически корректировать параметры резки. Это обеспечивает стабильное качество даже при обработке материалов с отклонениями свойств от номинальных значений.