Инновации 2025 года в области компрессорного оборудования: обзор новых технологий

В 2025 году технологии в области компрессорного оборудования делают огромные шаги вперед, меняя не только принципы работы, но и подходы к производству. Инновации, появляющиеся в этой отрасли, оказывают влияние на самые разные сферы — от промышленности до повседневной жизни. На фоне глобальных изменений в экологии, энергетике и цифровизации, новые компрессорные системы https://pnevmoservice.com/ становятся более эффективными, экономичными и экологически чистыми.

Но что именно подразумевается под инновациями в этой области? Какие новые разработки и решения обещают изменить привычные стандарты работы? В данной статье мы рассмотрим самые актуальные технологии, которые уже в ближайшие годы будут внедрены в производственные процессы, а также познакомимся с тем, как эти инновации повлияют на экономику, энергопотребление и устойчивое развитие в целом.

Мы будем говорить о новейших материалах, улучшении энергоэффективности, интеграции искусственного интеллекта и даже о том, как технологии будут взаимодействовать с экологическими стандартами, становясь более безопасными и экологичными. Эти изменения не только повысит производительность, но и сделают работу компрессоров более надежной и удобной.

Давайте подробно рассмотрим, что нас ждет в ближайшем будущем в мире компрессорных технологий и какие перспективы открываются перед производителями и пользователями в 2025 году.

Прогнозы и тренды в индустрии компрессорных технологий

Индустрия компрессорного оборудования переживает настоящий технологический бум, что связано с растущими требованиями к эффективности, надежности и экологии. В 2025 году ожидаются ключевые изменения, которые в корне изменят подходы к проектированию и эксплуатации компрессоров. Рассмотрим основные прогнозы и тренды, которые будут определять развитие этой отрасли в ближайшие годы.

1. Увеличение энергоэффективности

Одним из самых заметных трендов в 2025 году станет стремление к повышению энергоэффективности компрессорных установок. В условиях глобальных усилий по снижению углеродного следа и сокращению потребления энергии, производители будут внедрять новые системы управления и более совершенные механизмы, позволяющие оптимизировать работу оборудования и сократить затраты на энергоресурсы.

- Использование постоянных магнитов и более эффективных двигателей для повышения КПД;

- Применение адаптивных систем, которые автоматически регулируют потребление энергии в зависимости от условий работы;

- Развитие технологий для максимального использования отходящего тепла.

2. Интеграция с IoT и искусственным интеллектом

Технологии Интернета вещей (IoT) и искусственного интеллекта (AI) активно внедряются в индустрию компрессорных систем. Эти разработки позволяют не только удаленно контролировать и обслуживать оборудование, но и предсказывать поломки или планировать оптимизацию работы в реальном времени. Прогнозируется, что в 2025 году IoT-решения станут стандартом для большинства промышленных компрессоров.

- Автоматический мониторинг состояния компрессоров с помощью датчиков IoT;

- Использование алгоритмов машинного обучения для предсказания отказов и автоматической настройки параметров работы;

- Дистанционное управление и обслуживание с помощью мобильных приложений и платформ.

3. Экологичные компрессоры: тенденции к снижению выбросов

Экологическая ответственность становится неотъемлемой частью разработки новых компрессорных технологий. В 2025 году ожидается значительное повышение требований к снижению выбросов и сокращению использования вредных веществ в процессе эксплуатации оборудования. Это приведет к росту популярности компрессоров, работающих на альтернативных, менее загрязняющих окружающую среду хладагентов, а также использующих инновационные фильтрационные системы.

- Использование экологичных хладагентов, которые не способствуют разрушению озонового слоя;

- Разработка компрессоров с минимальным уровнем шума и вибраций;

- Эффективное использование природных ресурсов и снижение потребления энергии в производственных процессах.

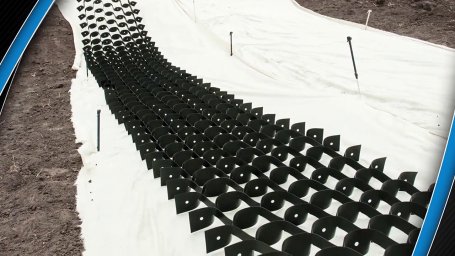

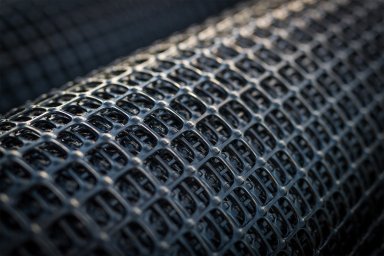

4. Внедрение технологий с использованием новых материалов

Развитие новых материалов открывает новые горизонты для создания более легких, прочных и долговечных компрессорных установок. В 2025 году на рынке появятся решения, основанные на инновационных сплавах и композитах, которые позволят увеличить срок службы оборудования и уменьшить его вес без потери прочности и функциональности.

- Использование углеродных волокон и легированных сплавов для создания более легких и прочных деталей;

- Применение антибактериальных и антикоррозийных покрытий для улучшения долговечности оборудования;

- Использование наноматериалов для повышения тепло- и электропроводности в компрессорных системах.

5. Автоматизация и роботизация обслуживания

Одним из важнейших трендов станет автоматизация процессов обслуживания компрессорных систем. Внедрение роботов для замены частей оборудования, а также автоматических систем диагностики и настройки, сделает обслуживание более быстрым и безопасным, снизив риск ошибок человека.

- Использование роботов для проведения диагностики и замены деталей;

- Интеграция с автоматизированными системами управления, которые самостоятельно подберут оптимальные условия работы;

- Разработка системы предиктивного обслуживания с использованием больших данных и алгоритмов машинного обучения.

Таким образом, 2025 год обещает быть годом технологических прорывов в области компрессорного оборудования. Новые тенденции помогут сделать компрессоры более энергоэффективными, экологичными и умными, что значительно повысит их производительность и надежность. Эти изменения откроют новые возможности для бизнеса и пользователей, снижая затраты на эксплуатацию и повышая качество работы оборудования.

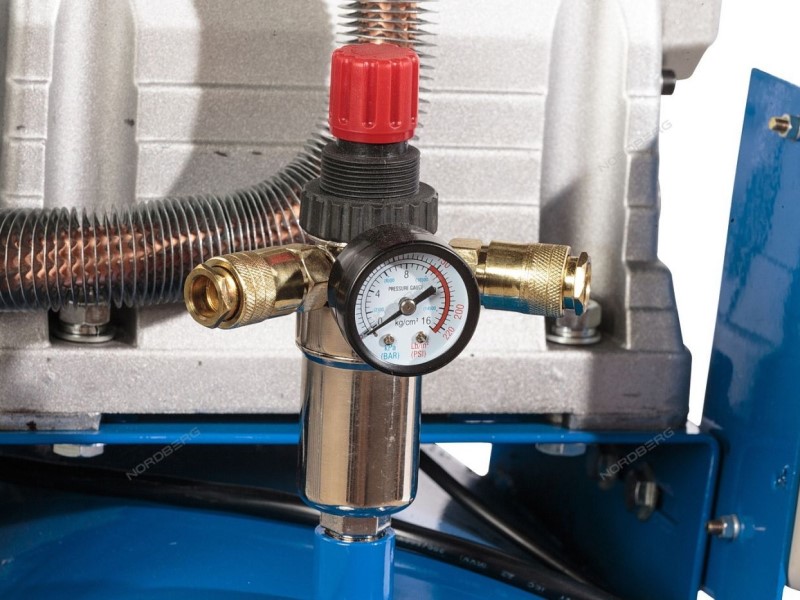

Основные инновации в конструкции и эффективности компрессоров

Технологии компрессорного оборудования не стоят на месте. В 2025 году рынок будет заполнен новыми решениями, которые улучшат конструкцию компрессоров и значительно повысат их эффективность. В этом разделе рассмотрим ключевые инновации, которые смогут изменить не только внутренние механизмы, но и подходы к проектированию, эксплуатации и обслуживанию компрессоров.

1. Применение постоянных магнитов для повышения КПД

Один из важнейших шагов в совершенствовании конструкции компрессоров — это использование постоянных магнитов в двигателях. Эти магниты позволяют снизить потери энергии, улучшив производительность компрессоров и повысив их общую энергоэффективность. Использование таких магнитов также позволяет уменьшить размеры двигателя, что дает возможность снизить вес и габариты оборудования, а значит, повысить его компактность и удобство эксплуатации.

Преимущества применения постоянных магнитов:

- Снижение потерь энергии за счет высокой магнитной проницаемости;

- Уменьшение размеров и веса оборудования;

- Повышение стабильности работы на различных нагрузках.

2. Системы переменной скорости

Технологии компрессоров с системой переменной скорости (VSD) становятся всё более популярными. Эти системы позволяют регулировать обороты компрессора в зависимости от текущих потребностей в сжатом воздухе или других газах. В результате, компрессор не работает на полной мощности постоянно, что ведет к существенным экономиям на электроэнергии и снижению износа оборудования.

Преимущества VSD-систем:

- Снижение потребления энергии, так как компрессор работает только тогда, когда это необходимо;

- Более длительный срок службы оборудования благодаря снижению нагрузки;

- Уменьшение выбросов углекислого газа за счет более точного регулирования работы.

3. Интеллектуальные системы управления

Современные интеллектуальные системы управления играют ключевую роль в оптимизации работы компрессоров. В 2025 году на рынке будут активно внедряться решения, которые позволяют не только контролировать работу оборудования, но и проводить глубокую аналитику его состояния в реальном времени. Это улучшает эффективность работы компрессоров, позволяет минимизировать количество аварий и свести к минимуму простои.

- Автоматическое регулирование параметров работы на основе данных о нагрузке, температуре и других факторах;

- Удалённый мониторинг и диагностика оборудования с помощью облачных технологий;

- Предсказание необходимости обслуживания и замены деталей с использованием алгоритмов машинного обучения.

4. Технологии двухступенчатого сжатия

В условиях все более строгих требований к энергоэффективности, компрессоры с двухступенчатым сжатием становятся всё более востребованными. В таких системах воздух или газ сначала сжимаются на первом этапе, а затем сжимаются повторно на втором, что позволяет значительно улучшить эффективность и снизить потребление энергии. Эта технология широко используется в различных отраслях, включая нефтехимию и фармацевтику.

Преимущества двухступенчатых компрессоров:

- Высокая эффективность сжатия, что снижает расход энергии;

- Повышенная производительность и стабильность работы на разных режимах;

- Снижение нагрузки на оборудование за счет более равномерного распределения рабочего процесса.

5. Разработка новых материалов для повышения долговечности

С увеличением требований к надежности и сроку службы оборудования, разработчики компрессоров всё чаще обращаются к новым, более прочным и долговечным материалам. Современные материалы, такие как углеродные волокна, высококачественные сплавы и нано-покрытия, позволяют создать компрессоры, которые выдерживают более высокие нагрузки и имеют более длительный срок службы.

Преимущества новых материалов:

- Устойчивость к экстремальным температурам и химическим воздействиям;

- Увеличение срока службы комплектующих деталей;

- Снижение веса и улучшение общей прочности оборудования.

6. Развитие систем охлаждения

Компрессоры работают при высоких температурах, что требует эффективных систем охлаждения. В 2025 году производители будут использовать новые технологии для повышения эффективности охлаждения. Включение систем с жидкостным охлаждением или использование более совершенных теплообменников позволят поддерживать оптимальную температуру работы компрессоров и повышать их долговечность.

Преимущества новых систем охлаждения:

- Улучшение теплоотведения и стабильности работы;

- Снижение риска перегрева и поломок оборудования;

- Повышение эффективности при минимальных энергозатратах.

Таким образом, инновации в конструкции и эффективности компрессоров способствуют значительному улучшению их работы. Эти технологические улучшения помогут повысить производительность, сократить потребление энергии и уменьшить затраты на эксплуатацию. В 2025 году компрессоры станут не только более мощными, но и умными, экономичными и долговечными, что позволит промышленности и бизнесу работать более эффективно и устойчиво.

Умные системы управления и их роль в оптимизации работы оборудования

С развитием технологий и внедрением Интернета вещей (IoT) умные системы управления становятся неотъемлемой частью современных компрессорных установок. Эти системы позволяют значительно повысить эффективность работы компрессоров, обеспечивая не только автоматическое регулирование работы оборудования, но и предоставляя ценные данные для анализа и прогнозирования. В этом разделе мы рассмотрим, как именно умные системы управления помогают оптимизировать работу компрессоров и какую роль они играют в повышении их эффективности.

1. Автоматическое регулирование параметров работы

Одним из ключевых преимуществ умных систем управления является возможность автоматического регулирования параметров компрессора в реальном времени. Такие системы способны анализировать текущие условия работы, включая нагрузку, температуру, давление и другие параметры, и на основе этого регулировать скорость работы двигателя, мощность сжатия и другие функции. Это позволяет сэкономить энергию, снизить износ оборудования и адаптировать его работу к изменяющимся требованиям.

- Автоматическое подстраивание под нагрузку, что снижает потребление энергии;

- Оптимизация работы на разных стадиях процесса сжатия;

- Уменьшение вероятности перегрузок и поломок за счет постоянного мониторинга и адаптации.

2. Удаленный мониторинг и диагностика

Умные системы управления позволяют интегрировать компрессорные установки в облачные платформы и системы удаленного мониторинга. Это даёт возможность оператору контролировать работу оборудования на расстоянии, получать уведомления о возможных неисправностях и даже проводить диагностику без необходимости физического присутствия на месте. Такие решения значительно повышают удобство обслуживания и позволяют оперативно реагировать на любые изменения в работе компрессора.

- Удалённый доступ для мониторинга и настройки параметров;

- Мгновенные уведомления о неисправностях и нестандартных ситуациях;

- Предсказание потенциальных поломок с помощью аналитики данных и машинного обучения.

3. Интеграция с другими системами предприятия

Современные умные системы управления не ограничиваются только контролем работы компрессоров. Они могут интегрироваться с другими системами предприятия, такими как системы управления энергопотреблением (EMS), системы автоматизации производственных процессов (SCADA) или системы планирования и управления ресурсами (ERP). Это позволяет не только оптимизировать работу компрессоров, но и улучшить общую эффективность всего производственного процесса.

- Интеграция с системой управления энергопотреблением для точной настройки работы компрессоров с учетом энергозатрат;

- Обмен данными с другими производственными системами для оптимизации всей линии;

- Управление и планирование обслуживания компрессоров на основе данных с других систем предприятия.

4. Использование искусственного интеллекта для предсказания и предотвращения поломок

Одним из наиболее перспективных направлений в области умных систем управления является использование искусственного интеллекта (AI) и машинного обучения для предсказания поломок и оптимизации работы компрессоров. ИИ анализирует данные о работе оборудования и на основе алгоритмов машинного обучения может прогнозировать, когда потребуется техническое обслуживание, а также предсказать вероятность отказа различных частей устройства.

Преимущества AI в управлении компрессорами:

- Предсказание сроков обслуживания и замены деталей, что минимизирует простои;

- Анализ больших объемов данных для выявления скрытых проблем;

- Автоматическая корректировка параметров для предотвращения поломок и увеличения срока службы оборудования.

5. Энергетическая оптимизация через умные алгоритмы

Одной из ключевых задач умных систем управления является снижение энергопотребления компрессоров. Современные алгоритмы могут не только контролировать режимы работы, но и адаптировать их в зависимости от внешних факторов (например, колебаний температуры или изменения потребности в сжатом воздухе). Это позволяет значительно сократить расходы на электроэнергию и сделать использование оборудования более экономичным.

- Оптимизация работы компрессора в зависимости от загрузки, что позволяет использовать минимальные мощности;

- Регулировка работы в зависимости от внешних факторов, таких как температура и влажность воздуха;

- Использование прогнозных моделей для предсказания потребности в энергии и регулирования нагрузки.

6. Повышение безопасности и надежности

Умные системы управления также играют важную роль в обеспечении безопасности работы компрессоров. Они способны отслеживать критические параметры и в случае их отклонения автоматически отключать оборудование или переключать его в безопасный режим. Это не только защищает оборудование от повреждений, но и предотвращает аварийные ситуации на производстве.

- Автоматическое отключение при аварийных ситуациях (например, перегрузка или повышение температуры);

- Быстрое реагирование на изменения в параметрах работы для предотвращения повреждений;

- Интерфейсы с аварийными системами безопасности для автоматического срабатывания защит.

Таким образом, умные системы управления в компрессорных установках — это не просто удобный инструмент для мониторинга, но и эффективный механизм для повышения производительности, экономии энергии, обеспечения безопасности и увеличения срока службы оборудования. Внедрение таких технологий в 2025 году станет важным шагом к созданию более устойчивых и эффективных систем, которые смогут адаптироваться к изменениям в реальном времени и обеспечивать бесперебойную работу на протяжении многих лет.

Экологичные технологии: как компрессоры становятся "зелеными"

В условиях усиливающегося внимания к вопросам экологии и устойчивого развития, компрессорные технологии тоже претерпевают изменения. Разработчики стремятся сделать оборудование более "зелёным", минимизируя его воздействие на окружающую среду. В этом разделе рассмотрим ключевые экологичные технологии, которые будут внедряться в 2025 году, и как компрессоры становятся более эффективными и безопасными для природы.

1. Использование экологичных хладагентов

Традиционные хладагенты, использующиеся в компрессорах, часто оказывают негативное воздействие на окружающую среду, в частности, способствуют разрушению озонового слоя или увеличению парникового эффекта. Одной из самых важных инноваций в области компрессорных технологий является переход на более экологичные хладагенты, не содержащие хлорфторуглеродов (CFC) и гидрофторуглеродов (HFC), которые признаны вредными для экологии.

Основные экологичные хладагенты:

- Природные хладагенты, такие как углекислый газ (CO2) и аммиак (NH3), которые не наносят ущерба озоновому слою;

- HFO (гидрофторолефины) — новые синтетические хладагенты, имеющие низкий потенциал глобального потепления;

- Заменители традиционных хладагентов, которые обеспечивают высокую эффективность работы и минимальные выбросы.

2. Энергетическая эффективность и снижение потребления энергии

Одним из главных аспектов экологичности компрессоров является их энергоэффективность. В 2025 году основное внимание будет уделяться компрессорам, которые минимизируют потребление энергии, сохраняя при этом высокую производительность. Это поможет не только снизить операционные затраты, но и уменьшить углеродный след производства.

- Внедрение систем переменной скорости (VSD), позволяющих компрессору работать только в том режиме, который требуется в данный момент;

- Использование технологий рекуперации тепла для повышения общей энергоэффективности оборудования;

- Интеграция с интеллектуальными системами управления для оптимизации работы в зависимости от текущих условий.

3. Снижение уровня шума и вибрации

В последние годы значительное внимание уделяется снижению шума и вибраций, которые могут негативно воздействовать на окружающую среду и здоровье работников. Современные компрессоры оснащаются усовершенствованными амортизирующими системами и улучшенной конструкцией, что позволяет снизить уровень шума и вибрации, делая их более экологичными с точки зрения воздействия на людей и природу.

- Использование звукоизоляционных материалов в корпусах компрессоров;

- Разработка компрессоров с уменьшенной вибрацией и оптимизированной конструкцией для снижения шума;

- Снижение уровня шума до стандартов, которые соответствуют экологическим и санитарным требованиям.

4. Утилизация и переработка отходов

Процесс утилизации отходов и уменьшение их количества становятся всё более важными при производстве компрессорного оборудования. Новые технологии позволяют эффективно перерабатывать отходы, образующиеся при эксплуатации компрессоров, такие как масла, фильтры и другие компоненты. Это способствует сокращению загрязнения окружающей среды и снижению нагрузки на природные ресурсы.

- Разработка и внедрение технологий для очистки и утилизации компрессорных масел;

- Переработка фильтров и других комплектующих с возможностью повторного использования;

- Внедрение системы замкнутого цикла, где отходы производства возвращаются в процесс и перерабатываются.

5. Долговечность и устойчивость к внешним условиям

Экологичность компрессорного оборудования также заключается в его долговечности. Чем дольше компрессор работает без необходимости замены частей, тем меньше отходов и ресурсов тратится на его производство и обслуживание. В 2025 году особое внимание будет уделяться созданию более устойчивых и долговечных материалов, которые смогут выдерживать экстремальные условия эксплуатации, снижая необходимость частого ремонта или замены компонентов.

- Использование материалов, устойчивых к коррозии и механическим повреждениям;

- Повышенная износостойкость деталей для продления срока службы оборудования;

- Применение современных покрытий и технологий, обеспечивающих долговечность даже в агрессивных эксплуатационных условиях.

6. Рекуперация энергии и использование возобновляемых источников

Современные компрессоры становятся не только энергоэффективными, но и способны использовать возобновляемые источники энергии. В будущем, скорее всего, все больше компрессоров будут интегрироваться с солнечными панелями или другими альтернативными источниками энергии, что сделает их ещё более экологичными и самодостаточными.

- Интеграция с солнечными панелями для подзарядки аккумуляторов или питания компрессоров;

- Использование других источников возобновляемой энергии, таких как ветровые турбины;

- Развитие систем, которые позволяют компрессору перераспределять энергию, поступающую от возобновляемых источников, для повышения общей эффективности.

Таким образом, 2025 год принесет значительные изменения в области экологии и устойчивого развития компрессорных технологий. Переход на экологичные хладагенты, улучшение энергоэффективности, снижение шума и вибрации, а также новые методы переработки отходов — все это позволит снизить негативное влияние компрессорного оборудования на окружающую среду и повысить его устойчивость к экологическим вызовам будущего.

Перспективы применения искусственного интеллекта в компрессорных установках

Искусственный интеллект (ИИ) становится неотъемлемой частью многих промышленных технологий, и компрессорные установки не являются исключением. В 2025 году технологии ИИ будут играть ключевую роль в оптимизации работы компрессоров, повышении их эффективности и снижении эксплуатационных расходов. В этом разделе мы рассмотрим, как именно искусственный интеллект может изменить работу компрессорных установок и какие перспективы открываются перед этой технологией.

1. Прогнозирование и предсказание поломок

Одной из самых значимых областей применения ИИ в компрессорных установках является предсказание и предотвращение поломок. Алгоритмы машинного обучения могут анализировать данные о состоянии оборудования в реальном времени, выявлять отклонения от нормальной работы и прогнозировать возможные сбои. Это позволяет значительно уменьшить время простоя и сократить затраты на ремонт, проводя обслуживание именно тогда, когда это необходимо.

- Анализ вибраций, температуры, давления и других параметров работы для выявления аномалий;

- Предсказание срока службы отдельных компонентов и планирование обслуживания;

- Минимизация неожиданных поломок и аварий с помощью раннего предупреждения о проблемах.

2. Оптимизация работы в реальном времени

ИИ может эффективно управлять компрессорными установками в реальном времени, анализируя текущие условия работы и автоматически корректируя параметры для достижения максимальной эффективности. Это включает в себя регулировку скорости работы компрессора, давление и другие ключевые параметры, в зависимости от изменения внешних условий, таких как температура или давление в сети.

- Автоматическая настройка работы компрессора в зависимости от нагрузки;

- Регулировка параметров работы с учётом внешних факторов, таких как температура и влажность;

- Оптимизация энергопотребления за счет точного регулирования процессов сжатия.

3. Умные системы диагностики и обслуживания

Системы на основе ИИ могут не только прогнозировать поломки, но и непосредственно диагностировать их в процессе работы. Используя датчики и сенсоры, такие системы могут сразу же сообщить о проблемах и предложить возможные пути их решения. Это позволит обслуживающему персоналу быстро реагировать на изменения и минимизировать время, затраченное на восстановление работы оборудования.

- Автоматическая диагностика неисправностей и предложение оптимальных решений для их устранения;

- Удалённый доступ к данным для оперативной реакции на возникающие проблемы;

- Снижение времени на диагностику и уменьшение числа ошибок при ремонте.

4. Интеллектуальные системы управления энергопотреблением

ИИ также может сыграть важную роль в снижении энергопотребления компрессоров. С помощью интеллектуальных алгоритмов система будет отслеживать нагрузку, адаптировать работу компрессора в зависимости от реальных потребностей и автоматически регулировать его мощность. Это позволит существенно снизить расходы на энергию, повышая общую энергоэффективность оборудования.

- Адаптация работы компрессора к текущим потребностям, что минимизирует энергозатраты;

- Использование ИИ для прогнозирования потребности в энергии в зависимости от времени суток и сезона;

- Интеграция с системами управления энергией для комплексной оптимизации работы оборудования.

5. Обучение и адаптация систем на основе данных

ИИ-системы имеют способность к самобучению и адаптации на основе собранных данных. Это означает, что компрессорные установки, оснащённые такими системами, смогут не только работать в заданных параметрах, но и учиться на собственном опыте. С каждой новой задачей система будет становиться более точной в прогнозах, оптимизации работы и устранении возможных проблем.

- Использование исторических данных для улучшения прогноза работы компрессора;

- Обучение системы на основе реальных условий эксплуатации и её адаптация к изменяющимся требованиям;

- Уменьшение ошибок и улучшение точности работы с каждым циклом эксплуатации.

6. Снижение затрат на обслуживание

Благодаря интеграции ИИ, эксплуатационные затраты на обслуживание компрессоров могут значительно снизиться. Системы, основанные на ИИ, помогают более точно прогнозировать время для проведения профилактических работ, а также могут рекомендовать замену определённых частей оборудования до того, как они выйдут из строя. Это позволяет избежать дорогостоящих ремонтов и продлить срок службы компрессорных установок.

- Планирование обслуживания на основе реальных данных о состоянии оборудования;

- Снижение числа непредвиденных поломок, что уменьшает затраты на аварийные ремонты;

- Оптимизация затрат на запасные части за счёт прогнозирования износа компонентов.

7. Дистанционное управление и мониторинг

Искусственный интеллект открывает новые возможности для дистанционного мониторинга и управления компрессорными установками. Это позволяет операторам и техническим специалистам контролировать работу оборудования на больших расстояниях, проводить диагностику и даже настраивать работу в режиме реального времени. Такой подход не только снижает нагрузку на персонал, но и повышает оперативность в решении проблем.

- Удалённое управление через мобильные приложения и облачные платформы;

- Мгновенный доступ к данным о состоянии компрессора в любой точке мира;

- Автоматические уведомления о возможных неисправностях или необходимости технического обслуживания.

Таким образом, внедрение искусственного интеллекта в компрессорные установки открывает новые горизонты для повышения их производительности, надёжности и эффективности. Технологии ИИ обеспечат более точное управление, снижение затрат, улучшение обслуживания и минимизацию экологических рисков. В 2025 году мы станем свидетелями того, как эти инновации изменят подход к эксплуатации компрессорного оборудования, делая его более интеллектуальным и экономичным.