Где применяются троллейные шинопроводы в промышленности

Содержание

Надежное питание кранов в заводских цехах

Современные заводы невозможно представить без подъемно-транспортного оборудования. Мостовые краны, кран-балки и другие системы перемещения грузов ежедневно выполняют огромный объем работы, обеспечивая производственный процесс. От их надежности напрямую зависит скорость выпуска продукции, безопасность сотрудников и эффективность всей линии. Чтобы техника работала без перебоев, требуется стабильное и безопасное электропитание. Именно здесь на первый план выходят троллейные шинопроводы.

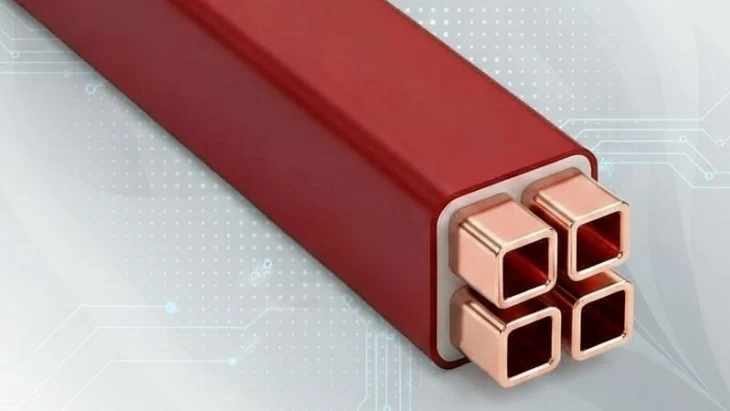

Их главный плюс заключается в том, что энергия подается к движущемуся оборудованию не через гибкие кабели, которые могут быстро выйти из строя, а посредством жесткой токопроводящей линии. По сути, это система медных или алюминиевых шин, заключенных в изоляционный корпус, по которому скользит токосъемник крана. Такая конструкция позволяет питать оборудование непрерывно и без ограничений по длине перемещений.

В условиях заводского цеха, где пространство занято станками и производственными линиями, свисающие кабели были бы постоянным источником рисков. Они мешают перемещению механизмов, быстро изнашиваются и часто становятся причиной аварийных остановок. Использование же троллейных шинопроводов исключает эти проблемы: система крепится вдоль пути движения крана и не создает препятствий, при этом всегда находится в защищенном состоянии.

Еще одно важное преимущество — долговечность. В отличие от кабельных систем, которые требуют частой замены и обслуживания, троллейные линии рассчитаны на десятилетия работы. Износ здесь минимален: меняются только токосъемные щетки, а сама конструкция остается рабочей даже при интенсивной эксплуатации. Для заводов это означает снижение затрат на обслуживание и отсутствие длительных простоев.

Кроме того, троллейные шинопроводы обеспечивают высокий уровень безопасности. Современные системы оснащены прочной изоляцией, которая защищает персонал от контакта с токоведущими частями. Даже при установке в условиях повышенной пыли или перепадов температур они сохраняют свои свойства и обеспечивают стабильную подачу тока. Инженеры могут заранее предусмотреть количество полюсов и уровень напряжения, что позволяет подключать дополнительные устройства — освещение, сигнализацию или вспомогательное оборудование.

Важно отметить и гибкость применения. Каждый завод имеет свои особенности, и далеко не всегда можно использовать стандартные решения. Троллейные системы легко адаптируются: их можно установить как на большие мостовые краны грузоподъемностью десятки тонн, так и на компактные кран-балки для локальных операций. По мере расширения производственной площадки или изменения конфигурации цеха систему легко дополняют новыми секциями.

Для примера возьмем машиностроительное предприятие. В таком цехе мостовой кран каждую смену десятки раз перемещает многотонные заготовки. Любая остановка — это потеря времени и прямые убытки. Если использовать кабельное подключение, то износ и повреждения будут постоянной проблемой. В случае с троллейными шинопроводами подобные ситуации исключены: ток подается равномерно, щетки двигаются плавно, а сама система требует минимального вмешательства.

Таким образом, можно сказать, что троллейные шинопроводы — это не просто техническое решение для питания кранов, а стратегически важный элемент заводской инфраструктуры. Они повышают надежность, сокращают расходы и создают безопасные условия труда. Чем сложнее и динамичнее производство, тем более очевидной становится необходимость их применения. Для любого предприятия, где краны играют ключевую роль, установка таких систем — это инвестиция в стабильную работу на годы вперед.

Как троллейные системы упрощают работу складов

Современные складские комплексы работают с большими объемами грузов, и эффективность всех процессов напрямую зависит от скорости их перемещения. В таких условиях надежное и безопасное электроснабжение подъемно-транспортного оборудования становится ключевым фактором. Мостовые краны и кран-балки активно применяются для обслуживания стеллажей и зон хранения, а питание им обеспечивают троллейные шинопроводы.

Применение троллейных систем на складах решает сразу несколько типичных проблем. Если раньше для подключения использовали длинные кабели, которые путались, изнашивались и часто создавали опасность, то современные шинопроводы исключают эти риски. Электроэнергия подается по жесткой системе шин, закрепленной вдоль пути движения кранов. Это делает эксплуатацию оборудования безопаснее и удобнее.

Склад всегда требует высокой динамики: десятки и сотни операций по перемещению грузов приходится выполнять за короткое время. Здесь особенно важно, чтобы крановое оборудование не простаивало из‑за проблем с питанием. Троллейные шинопроводы позволяют обеспечить бесперебойную подачу энергии, а значит — минимизировать задержки.

Основные преимущества использования троллейных систем в складских комплексах можно свести к нескольким пунктам:

- Отсутствие свисающих кабелей, которые мешают перемещению и создают опасность для сотрудников.

- Долговечность системы — регулярный износ минимален, и обслуживать нужно только токосъемные части.

- Гибкость и возможность модульного расширения при увеличении складских площадей.

- Устойчивость к различным условиям эксплуатации — перепадам температуры и повышенной влажности.

- Экономия времени за счет сокращения простоев техники.

Если рассматривать практический пример, то на крупных распределительных центрах, где ежедневно обрабатываются тысячи поддонов, кран-балки перемещают грузы на разные уровни и между зонами хранения. При использовании кабелей приходится часто сталкиваться с их повреждением из‑за постоянных перегибов. Троллейные системы полностью исключают подобные ситуации. Энергия подается равномерно, а износ сведён к минимуму.

Немаловажно и то, что современные троллейные шинопроводы можно легко адаптировать под особенности конкретного склада. При необходимости они дополняются дополнительными полюсами для подключения освещения, систем сигнализации или вспомогательного оборудования. Это позволяет расширять функциональность без полной замены всей линии.

Еще одним плюсом является безопасность для персонала. Конструкция защищена прочным изолирующим корпусом, а токосъемные элементы полностью закрыты от случайного контакта. Это особенно важно в условиях постоянного движения людей и техники в складских комплексах.

Таким образом, использование троллейных шинопроводов на складах — это рациональное решение, которое делает работу надежнее и быстрее. В условиях, когда каждая минута простоя стоит дорого, именно такие системы позволяют обеспечить стабильность работы и повысить эффективность логистики.

Троллейные шинопроводы для тяжелых условий металлургии

Металлургические предприятия относятся к числу самых сложных и требовательных производств. Здесь оборудование работает в условиях высоких температур, запыленности, вибраций и постоянных нагрузок. Надежность каждой системы напрямую влияет на выпуск продукции и безопасность людей в цехах. Подъемно-транспортные механизмы — краны, тельферы и кран-балки — используются для перемещения заготовок, ковшей с расплавленным металлом и готовых изделий. Для них требуется стабильное электроснабжение, которое выдерживает сложные условия круглосуточной эксплуатации. Именно поэтому троллейные шинопроводы являются оптимальным решением для металлургии.

Главное преимущество таких систем заключается в надежности и долговечности. В отличие от кабелей, которые быстро повреждаются при высокой температуре и агрессивной среде, шинопроводы рассчитаны на долгосрочную работу. Их корпус изготавливается из прочных материалов, защищающих токоведущие части, а изоляция сохраняет свои свойства даже при сильных перепадах температур.

В металлургических цехах особенно критично, чтобы подача электроэнергии не прерывалась ни на секунду. Любая задержка в работе крана, перемещающего ковш с расплавленным металлом, может привести к аварии. Троллейные системы обеспечивают постоянный контакт токосъемника с шинами, что исключает перебои в питании. Таким образом удается поддерживать бесперебойную работу оборудования и избежать простоев.

Особенности применения троллейных шинопроводов в металлургии можно структурировать следующим образом:

- Защита от высоких температур. Системы изготавливаются из материалов, способных выдерживать нагрев и сохранять изоляционные свойства.

- Устойчивость к пыли и загрязнениям. В цехах металлургии постоянно образуется пыль и окалина. Специальные конструкции шинопроводов предотвращают попадание загрязнений внутрь корпуса.

- Минимальное обслуживание. Смена и регулировка сводятся к токосъемным щеткам, вся остальная система работает стабильно даже при непрерывной эксплуатации.

- Гибкость в конфигурации. Возможность собрать линии питания под разные типы кранов — от малых кран-балок до мощных мостовых механизмов.

- Безопасность персонала. Полная изоляция токоведущих частей минимизирует риск поражения электрическим током.

Реальные условия металлургического производства показывают, что классические кабельные системы крайне ненадежны для работы в цехах. Постоянный перегрев, механические повреждения и агрессивная среда быстро выводят их из строя. Проблема решается установкой троллейных шинопроводов, которые рассчитаны на десятилетия эксплуатации. При этом обслуживание не требует больших затрат: достаточно регулярно проверять состояние токосъемников.

Для наглядности можно представить работу сталелитейного комплекса. В горячем цехе мостовые краны перемещают ковши весом несколько десятков тонн. В этот момент каждый сбой в подаче энергии становится потенциально опасным. Использование троллейных шинопроводов позволяет поддерживать равномерное питание и гарантировать плавность передвижений. В условиях экстремальных нагрузок такие системы становятся критически важными.

Еще один показатель — экономическая эффективность. Металлургические предприятия работают на пределе производственных мощностей, и любая остановка цеха приносит колоссальные убытки. Благодаря надежности шинопроводов предприятие получает стабильность процессов и долгосрочную экономию. Не нужно постоянно менять кабельные линии, тратить ресурсы на их ремонт и простаивать во время поломок.

Кроме этого, современные системы предусматривают возможность расширения. Если производство увеличивает объемы или вводит новую технику, к существующей линии можно добавлять дополнительные секции, полюса или функциональные каналы. Это удобное решение для заводов, где постоянно идет модернизация оборудования и процессов.

Таким образом, троллейные шинопроводы прекрасно отвечают требованиям металлургической отрасли. Они обеспечивают безопасность, долговечность и эффективность, сохраняя работоспособность в условиях высоких температур, пыли и вибраций. Для предприятий, работающих в режиме непрерывного цикла, использование таких систем становится не просто удобством, а необходимым условием стабильного и безопасного производства.

Троллейные шинопроводы на сборочных линиях автомобильных заводов

Автомобильные заводы живут по ритму такта: каждый шаг сборки должен происходить вовремя, без задержек и незапланированных остановок. Конвейеры, подвесные монорельсы, подъемные устройства и тележки подачи узлов непрерывно перемещают кузова, агрегаты и комплектующие между участками. Чтобы этот поток оставался стабильным, критично обеспечить надежное электропитание подвижного оборудования. Здесь троллейные шинопроводы показывают свои сильные стороны: они подают энергию к движущимся механизмам без свисающих кабелей и катушек с износом, устраняя «слабые места» на длинных трассах с частыми пусками и остановами.

В отличие от кабельных систем, которые страдают от перегибов, цепляются за элементы оснастки и требуют повышенного внимания при каждом перестроении линии, троллейные системы создают аккуратную и предсказуемую инфраструктуру. Токоприемник скользит по токоведущим шинам внутри защищенного корпуса, а сама трасса жестко закреплена над рабочими зонами. Это освобождает пространство, упрощает доступ к оснастке, снижает визуальный и физический «шум» на рабочем месте. В итоге рабочие места становятся безопаснее, а инженерные службы получают электротрассу, которую легко инспектировать и наращивать по мере изменений в производстве.

Сборочные линии в автопроме часто обновляются: выходят рестайлинги, добавляются гибридные и электрические модификации, меняется номенклатура узлов. В таких условиях важна гибкость. Модульная архитектура троллейных шинопроводов позволяет быстро добавлять секции, организовывать новые ответвления, менять конфигурацию полюсов для подключения дополнительных потребителей — от приводов конвейера и подъемников до локального освещения и сигнальных устройств. При этом базовая линия сохраняет целостность, а монтаж не превращается в «капремонт» электрики на весь цех.

На уровне производственной эффективности троллейные системы решают задачу стабильной подачи энергии при цикличной нагрузке. Приводы на конвейере и подвесных транспортерах работают короткими циклами: старт — движение — останов. Каждый старт — это кратковременный пик потребления. Шинопровод с правильно подобранным сечением и качественным токосъемом сглаживает влияние таких пиков, снижает вероятность просадок напряжения и обеспечивает плавный запуск приводов. В результате меньше непредвиденных стопов, меньше перезапусков, меньше накопленных микрозадержек, которые незаметно «съедают» сменную производительность.

Отдельного внимания заслуживает точность. На сборке кузовных панелей, в окрасочных камерах и на участках установки стекол важно, чтобы подвижные тележки и манипуляторы получали питание без «обрывов контакта». Защищенный контактный профиль, корректно выставленные подвесы и радиусные секции для поворотов сохраняют стабильный прижим щеток и чистоту контакта на протяжении длительной эксплуатации. Это поддерживает точность позиционирования, предотвращает рывки и способствует ровной работе приводов при низких скоростях.

На практическом уровне инженеры ценят предсказуемость обслуживания. В большинстве случаев регламент сводится к инспекции токосъемных щеток, проверке крепежа подвесов и контролю температурных компенсаций на длинных трассах. Нет сложных «гибких» участков, где кабель изнашивается непредсказуемо. Плановое ТО выполняется быстро, а запасные части — унифицированы. Для отдела главного механика это означает меньше аварийных заявок и больше плановой, спокойной работы, что хорошо сказывается на общей культуре надежности.

- Ритм и такт: стабильное питание удерживает синхронность операций на конвейере и минимизирует микрозадержки.

- Гибкость конфигурации: модульные секции позволяют быстро перестраивать трассы под новые модели и узлы.

- Безопасность рабочих мест: закрытый корпус шин и отсутствие свисающих кабелей снижают риски зацепов и повреждений.

- Снижение затрат на ТО: сервис предсказуем и фокусируется на токосъемниках и крепежах, без частой замены кабелей.

- Чистота процесса: стабильный контакт исключает «рывки» приводов и поддерживает качество в окрасочных и стекольных зонах.

Экономика решения складывается из сокращения простоев, уменьшения затрат на ремонт и роста OEE линии. Если посчитать стоимость одной внеплановой остановки финальной сборки — даже час простоя превращается в ощутимые потери по незавершенному производству и перераспределению персонала. Шинопровод снижает вероятность таких сценариев, а также ускоряет любые перестройки трассы при внедрении новой модели. В долгую это оборачивается заметной экономией на владении и более коротким сроком окупаемости модернизации.

Важный плюс троллейных систем для автосборки — аккуратная работа на криволинейных участках. Подвесные монорельсы редко идут по идеально прямой: нужны обходы колонн, развороты к постам, S‑образные связки. Радиусные секции и компенсаторы обеспечивают плавные траектории, а направляющие элементы удерживают токосъемник в правильной геометрии. Это снижает износ, защищает контактную группу от загрязнений и сохраняет стабильность питания. Параллельно повышается безопасность: закрытый корпус шин и отсутствие болтающихся кабелей уменьшают риск случайного зацепа или повреждения.

Не стоит забывать про интеграцию с диагностикой. Сегодня практически в каждом цехе есть системы мониторинга приводов и виброконтроля. Стабильное питание — база для корректных показаний датчиков тока и скорости, а значит, для своевременных предупреждений о деградации подшипников, выравнивании нагрузки, корректировке профилей разгона. Когда электрическая часть работает предсказуемо, алгоритмы предиктивного обслуживания выдают меньше ложных тревог и точнее указывают на реальные проблемы механики.

По безопасности троллейные шинопроводы отвечают требованиям автопроизводства: изолированные корпуса, защитные кожухи, элементы, препятствующие попаданию пыли и аэрозолей краски внутрь, а также продуманная система подвесов, исключающая случайный контакт персонала с токоведущими частями. В зонах с повышенной влажностью или перепадами температур применяют модификации с нужной степенью защиты и дополнительными уплотнениями. Это позволяет без оглядки вести процессы мойки, окраски или герметизации, не опасаясь влияния на надежность питания.

Наконец, устойчивость к будущим изменениям. Автопром активно смешивает потоки ДВС и электротранспорта, растут массы батарейных модулей, меняются тактовые операции и участки контроля качества. Троллейные линии не «зашивают» завод в текущую конфигурацию. Их можно удлинить, перегруппировать, добавить параллельные ветки, установить дополнительные питающие вводы, чтобы поддержать возросшие токи. Такой запас по масштабируемости превращает электрификацию транспортных систем цеха из разовой стройки в управляемый, эволюционный процесс.

В итоге троллейные шинопроводы — это не просто аккуратная альтернатива кабелям. Это инструмент, который поддерживает ритм сборки, дает пространство для модернизации и снижает совокупную стоимость владения транспортной инфраструктурой цеха. Когда конвейер и подвесные системы питаются ровно и предсказуемо, весь завод работает спокойнее: такт выдерживается, качество стабилизируется, а любые изменения в продукте проходят без драматичных перерывов на электромонтаж.

Применение троллейных шинопроводов в портах и грузовых терминалах

Порты и грузовые терминалы работают в режиме непрерывной смены операций: швартовка, перегрузка контейнеров, перемещение штучных грузов, формирование составов и отправка автотранспорта. Каждый шаг зависит от надежной работы кранового и транспортного оборудования, которое движется по десяткам и сотням метров над причалами и складскими зонами. Здесь особенно важно стабильное и безопасное электропитание подвижных механизмов. Именно поэтому троллейные шинопроводы стали стандартным решением для подачи энергии к козловым, контейнерным и портальным кранам, тележкам и подвесным транспортерам, работающим на открытом воздухе и в сложных погодных условиях.

Особенность портовой инфраструктуры — большие расстояния и высокая цикличность нагрузок. Контейнерные краны перемещают грузы с высокой частотой пусков и торможений, а также требуют уверенной работы приводов лебедок, тележек и механизмов поворота. На длинных трассах любые «просадки» питания мгновенно отражаются на производительности. Троллейные шинопроводы обеспечивают равномерную подачу энергии по всей длине перемещения, поддерживают стабильный контакт токосъемника и устойчивы к ветровым нагрузкам, вибрациям и температурным перепадам, что критично на морских терминалах.

В сравнении с кабельными системами троллейные линии упрощают архитектуру энергоснабжения: никаких свисающих петель, катушек и подвижных кабель-каналов, которые быстро изнашиваются от соляного тумана, ультрафиолета и постоянных перегибов. Шины располагаются в защищенном корпусе, подвешенном вдоль путей тележек и крановых пролетов, а токосъемник движется по заданной траектории с равномерным прижимом щеток. Это снижает риск механических повреждений, делает трассу предсказуемой в обслуживании и освобождает пространство для техники и людей на уровне настила.

Погодные факторы — отдельный вызов для портов. Вблизи акватории присутствуют туман, соленые аэрозоли, высокая влажность, резкие перепады температур, а зимой — обледенение. Конструкции троллейных шинопроводов для открытой установки учитывают эти риски: применяются влагозащитные корпуса, дренажные и антиконденсатные решения, материалы с повышенной стойкостью к коррозии, а также температурные компенсаторы на протяженных участках. Благодаря этому система сохраняет электрические и механические характеристики в течение длительного срока службы, без постоянных ремонтов и незапланированных остановок.

В портовой логистике важна способность быстро адаптироваться. Номенклатура грузов меняется, терминал расширяет площади, появляются новые зоны приемки и штабелирования. Модульная природа троллейных шинопроводов позволяет оперативно наращивать трассу, включать дополнительные полюса для питания вспомогательного оборудования, секционировать линии по технологическим зонам и вводить резервные подключения. Эта гибкость позволяет модернизировать энергоснабжение по мере роста терминала, не подвергая всю инфраструктуру длительным простоям.

Важен и вопрос безопасности. Порты — это сочетание тяжелой техники, людей и суровой среды. Троллейные системы изначально проектируются с учетом защиты от случайного контакта: токоведущие части скрыты в корпусе, применяются экранирующие кожухи, предусмотрены элементы, препятствующие попаданию пыли и аэрозолей внутрь. Отсутствие свисающих кабелей уменьшает риск зацепов, а четкая трассировка по опорам упрощает визуальный контроль состояния. Для аварийных режимов используются секции размыкания и возможность быстрого отключения отдельных участков без остановки всего фронта работ.

С точки зрения эффективности перегрузочных операций троллейные шинопроводы помогают выдерживать паспортные скорости подъема и горизонтального перемещения, а также стабильно реализовывать профили разгона и торможения. Когда питание ровное, приводы работают мягко, меньше изнашиваются тормоза и редукторы, снижается вероятность автоматических остановов из-за просадок напряжения. Это напрямую влияет на пропускную способность терминала: каждая минута устойчивой работы крана означает больше обработанных TEU и меньше накопления очередей у причала.

Внедрение троллейных шинопроводов облегчает и обслуживание. Регламенты сводятся к периодическому осмотру щеток, контролю крепежа подвесов, проверке компенсирующих узлов и уплотнений. Нет необходимости регулярно менять кабельные подвесы, следить за истиранием оболочки и бороться с трещинами от ультрафиолета. Запасные части унифицированы, а доступ к ним прост — это сокращает время плановых работ и уменьшает долю аварийных заявок в пик сезона.

На протяженных линиях, обслуживающих козловые или рельсовые контейнерные краны, применяются секционирование и дополнительные точки питания, чтобы поддерживать требуемые токи и упростить локализацию неисправностей. Такой подход позволяет отключать один участок для обслуживания, в то время как остальная часть фронта продолжает работу. Для терминалов это особенно ценно: окно простоя небольшое, и график судозаходов выдерживается без штрафных сдвигов.

Криволинейные и комбинированные участки — типичная задача в перегрузочных комплексах. Радиусные секции, компенсаторы и направляющие элементы обеспечивают стабильную работу токосъемника на поворотах и переходах между зонами. Это дает свободу инженерам проектировать трассы под реальные габариты крановых путей, обходить препятствия, наращивать ветки к новым площадкам. В результате энергетическая инфраструктура следует за логистикой, а не наоборот, что ускоряет реконфигурацию терминала.

Интеграция с цифровыми системами — еще один плюс. Стабильное питание улучшает корректность телеметрии приводов, позволяет точнее настраивать профили ускорения и торможения и снижает число ложных срабатываний систем контроля. На практике это означает предсказуемость работы крановодов, ровный ход тележек и меньше «микроостановов», незаметных по отдельности, но влияющих на итоговые показатели смены.

Экономический эффект складывается из нескольких факторов: снижение внеплановых простоев, уменьшение расходов на ремонт кабельного хозяйства, ускорение технологических переключений между фронтами работ и рост пропускной способности. Если смотреть в горизонте нескольких лет, троллейные шинопроводы демонстрируют устойчивую экономику владения: меньше аварийных замен, больше плановых и коротких регламентов, понятный склад запчастей и предсказуемая нагрузка на сервисные команды.

В портовой практике троллейные системы применяют не только для питания кранов, но и для подвесных транспортных линий, обслуживающих комплексы сортировки и инспекции, а также для подвижных платформ технического обслуживания. Единая технология помогает унифицировать подход к проектированию и эксплуатацию разных типов мобильного оборудования, что упрощает обучение персонала и сокращает номенклатуру компонентов на складе.

- Надежность на открытом воздухе: влагозащита, стойкость к коррозии и работа при перепадах температур.

- Высокая производительность: стабильное питание поддерживает паспортные скорости и циклы кранов.

- Безопасность: закрытые корпуса и четкая трассировка снижают риск контакта и механических повреждений.

- Модульность: секционирование, дополнительные вводы и быстрые реконфигурации под рост терминала.

- Экономика: меньше простоев и ремонтных работ, предсказуемое ТО и унификация запасных частей.

В итоге троллейные шинопроводы в портах и грузовых терминалах — это не просто способ «донести» электричество до подвижного механизма. Это фундамент устойчивости логистической цепочки на причале, гарантия ритмичной работы перегрузочных машин и инструмент гибкой модернизации без долгих остановок. Благодаря сочетанию надежности, безопасности и масштабируемости такие системы уверенно занимают свое место в инфраструктуре современных терминалов и остаются оптимальным выбором для интенсивной круглосуточной эксплуатации.