Чиллеры в процессе литья пластика на термопластавтоматах: ключ к снижению брака

В российском производстве пластиковых изделий, где литье под давлением занимает до 40% от общего объема по данным Росстата за последние годы, стабильное охлаждение форм критически важно. Перегрев может вызвать деформации, пузыри или неравномерную кристаллизацию, что приводит к браку продукции и дополнительным расходам. Чтобы эффективно контролировать температуру, производители все чаще используют специализированные системы охлаждения, такие как промышленные чиллеры, которые обеспечивают точный и равномерный отвод тепла.

Рынок полимерных материалов в России демонстрирует устойчивый рост, особенно в сегменте строительных и хозяйственных товаров, где пластик применяется для труб, фитингов и упаковки. Однако качество конечного изделия напрямую зависит от условий формования. Без надежного охлаждения термопластавтоматы работают нестабильно, что сказывается на цикле производства и увеличивает долю дефектных деталей. В этой статье мы разберем, как правильно интегрировать чиллеры в технологический процесс, чтобы избежать типичных ошибок и оптимизировать работу оборудования.

Охлаждение играет роль не только в фиксации формы расплава, но и в предотвращении термических напряжений, которые могут привести к трещинам или изменению свойств материала. Для российских предприятий, ориентированных на выпуск стройматериалов из полимеров, выбор подходящей системы становится стратегическим решением, позволяющим соответствовать ГОСТам и снижать себестоимость.

Принцип работы чиллеров в охлаждении термопластавтоматов

Чиллеры представляют собой замкнутые системы, которые охлаждают хладагент с помощью компрессора, конденсатора и испарителя, обеспечивая циркуляцию охлажденной жидкости через каналы форм. В контексте литья пластика это позволяет быстро отводить тепло от горячего полимера, сокращая время цикла и минимизируя риски деформации. Для термопластавтоматов мощностью от 100 до 500 тонн, распространенных на российских заводах в Подмосковье и Поволжье, чиллеры подбираются по принципу соответствия тепловой нагрузке — обычно от 5 до 50 к Вт на единицу оборудования.

Основной механизм работы включает компрессионный цикл: хладагент сжимается, нагревается, затем охлаждается в конденсаторе воздухом или водой, после чего расширяется и поглощает тепло в испарителе. Это создает стабильную температуру охлаждающей жидкости на уровне 5–15°C, что идеально для форм из алюминия или стали, используемых в производстве пластиковых профилей и деталей. В отличие от простых водяных охладителей, чиллеры не зависят от внешних условий, таких как температура грунтовых вод в регионах вроде Сибири, где зимой они могут быть слишком холодными, а летом — недостаточно эффективными.

Эффективное охлаждение форм позволяет сократить время затвердевания пластика на 20–30%, что напрямую повышает производительность термопластавтомата.

В российском производстве, где сырье вроде полиэтилена и полипропилена поставляется от отечественных игроков, таких как Нижнекамскнефтехим, важно учитывать совместимость хладагента с материалами форм. Современные чиллеры оснащены автоматикой для мониторинга температуры, что предотвращает переохлаждение и связанные с ним проблемы, вроде конденсации влаги, ведущей к коррозии.

Типичные проблемы без чиллера — это неравномерный отвод тепла, приводящий к горячим точкам в форме, где пластик затвердевает медленнее и образует внутренние пустоты. По оценкам экспертов отрасли, такие дефекты составляют до 15% брака на предприятиях без специализированного охлаждения. Интеграция чиллера решает эту задачу, обеспечивая laminarный поток жидкости и равномерное распределение холода.

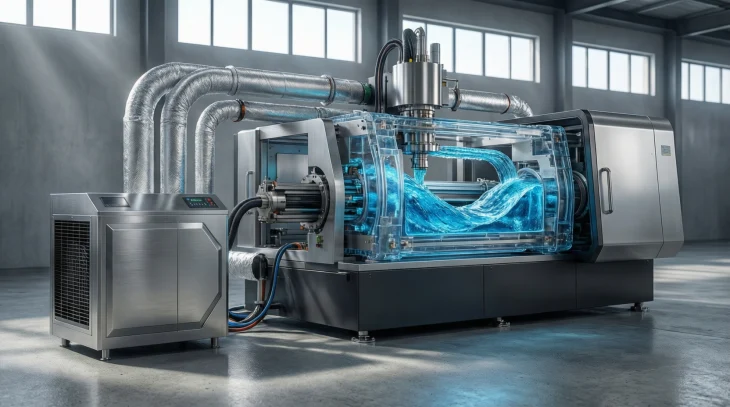

Схема интеграции чиллера в процесс литья под давлением, показывающая циркуляцию охлаждающей жидкости через каналы формы.

Схема интеграции чиллера в процесс литья под давлением, показывающая циркуляцию охлаждающей жидкости через каналы формы.

- Компрессор сжимает хладагент, повышая его давление и температуру.

- Конденсатор отдает тепло окружающей среде или воде.

- Расширительный клапан снижает давление, охлаждая хладагент.

- Испаритель поглощает тепло от форм термопластавтомата.

Для российских условий, с учетом переменного энергоснабжения на удаленных производствах, рекомендуется выбирать чиллеры с инверторными компрессорами, которые адаптируются к нагрузке и экономят до 30% электроэнергии. Это особенно актуально для заводов по выпуску пластиковых стройматериалов в Центральном федеральном округе, где тарифы на электричество растут.

Внедрение такой системы требует расчета теплового баланса: мощность чиллера определяется формулой Q = m * c * ΔT, где m — масса пластика за цикл, c — удельная теплоемкость, ΔT — разница температур. Для типичного цикла литья ПВХ это дает нагрузку около 10–20 к Вт, что покрывается компактными моделями от российских или европейских производителей, адаптированных к нашим сетям 380 В.

Дефекты литья пластика из-за нестабильного охлаждения и способы их устранения

Неправильное охлаждение форм приводит к ряду дефектов, которые особенно заметны в производстве пластиковых компонентов для строительных конструкций, таких как оконные профили или трубные фитинги. Одним из распространенных проблемных явлений становится коробление деталей — когда неравномерный отвод тепла вызывает асимметричное сжатие полимера. Это особенно актуально для толстостенных изделий из полипропилена, где разница в скорости охлаждения внешних и внутренних слоев может достигать 50°C, приводя к внутренним напряжениям и трещинам при эксплуатации.

Другой тип брака — образование усадочных пустот, возникающих при слишком быстром поверхностном охлаждении, когда внутренние слои не успевают затвердеть равномерно. На российских заводах, производящих пластиковые изделия для хозяйственного сектора, такие дефекты увеличивают отходы на 10–20%, по данным отраслевых ассоциаций вроде Рос Пласт. Чиллеры решают эту проблему, поддерживая постоянный поток охлаждающей жидкости, что обеспечивает градиент температуры не более 2–3°C по объему формы.

Стабильная температура охлаждения снижает риск усадки на 25%, позволяя производить детали с точностью до 0,1 мм, что критично для сборных конструкций в строительстве.

Переохлаждение, напротив, может вызвать хрупкость материала, особенно у аморфных полимеров вроде полистирола, используемого в упаковке стройматериалов. Здесь чиллеры с регулируемым терморегулятором позволяют устанавливать оптимальный режим, избегая конденсации и коррозии каналов. В условиях российских климатических зон, от влажного Севера до сухого Юга, такая гибкость оборудования становится ключом к надежности процесса.

Еще один аспект — пузырьки воздуха или газы, застрявшие в расплаве из-за неэффективного отвода тепла. Это приводит к визуальным дефектам на поверхности, неприемлемым для потребительских товаров. Интеграция чиллера с вакуумными системами форм усиливает эффект, вытесняя газы и обеспечивая плотное заполнение. Для предприятий в Москве и области, где стандарты качества по ТУ 2248-001-XXXX регулируют внешний вид продукции, это напрямую влияет на сертификацию и экспорт.

Иллюстрация типичных дефектов: коробление, усадочные пустоты и пузырьки в литых пластиковых изделиях.

Иллюстрация типичных дефектов: коробление, усадочные пустоты и пузырьки в литых пластиковых изделиях.

- Анализ формы: выявление зон с высокой тепловой нагрузкой для целевого охлаждения.

- Подбор хладагента: использование экологичных фреонов, соответствующих нормам РФ.

- Мониторинг: установка датчиков для реального времени контроля температуры.

- Корректировка: автоматизированная подстройка потока в зависимости от типа пластика.

Внедрение этих мер на практике позволяет сократить брак до 2–5%, что для среднего завода с оборотом 100 тонн пластика в месяц означает экономию в сотни тысяч рублей. Российские производители, такие как Полипластик, уже отмечают рост эффективности после модернизации линий с чиллерами, особенно в сегменте трубопроводов для водоснабжения.

Важно учитывать специфику сырья: для наполненных композитов, популярных в строительных материалах, охлаждение должно быть медленнее, чтобы избежать расслоения. Чиллеры с programmable контроллерами позволяют задавать профили температуры, адаптированные под ГОСТ Р 50838-2009 для полимерных труб.

Выбор чиллера для термопластавтоматов: ключевые критерии и расчеты

Подбор подходящего чиллера начинается с анализа технологических параметров производства, где литье пластика для стройматериалов требует точного соответствия оборудования нагрузкам. Основной критерий — мощность охлаждения, которая рассчитывается на основе тепловыделения полимера во время цикла. Для типичных российских термопластавтоматов, работающих с абс-пластиком или ПЭТ для контейнеров и профилей, это значение варьируется от 10 до 100 к Вт, в зависимости от объема впрыска и количества форм.

При расчете учитывается не только пиковая нагрузка, но и коэффициент безопасности — обычно 1,2–1,5, чтобы компенсировать сезонные колебания температуры в помещениях заводов, особенно в неотапливаемых цехах Урала или Сибири. Формула для оценки: P = (V * ρ * Cp * ΔT) / (t * COP), где V — объем впрыска, ρ — плотность материала, Cp — теплоемкость, ΔT — перепад температур, t — время цикла, COP — коэффициент производительности чиллера. Для производства пластиковых труб диаметром 50–110 мм, как у многих поставщиков в Татарстане, это дает ориентир в 20–40 к Вт на машину.

Правильный расчет мощности чиллера позволяет снизить энергозатраты на 15–25%, делая производство пластиковых изделий более конкурентоспособным на внутреннем рынке.

Следующий аспект — тип конструкции: воздушного или водяного охлаждения. В российских условиях, с учетом дефицита чистой воды в некоторых регионах, воздушные модели предпочтительны для компактных установок на малых предприятиях по выпуску хозяйственных товаров. Однако для крупных линий, как на заводах Экопластик в Подмосковье, водяные чиллеры с подключением к замкнутому контуру эффективнее, обеспечивая COP выше 3,0 и минимизируя шум, что важно для соответствия Сан Пи Н в городских зонах.

Материал теплообменника также критичен: медные или нержавеющие стальные конденсаторы устойчивы к коррозии от отечественных хладагентов, таких как R410A или R32, одобренных по нормам Таможенного союза. Для предотвращения брака рекомендуется оборудование с электронным расширением, которое стабилизирует давление и избегает пульсаций, ведущих к неравномерному охлаждению тонкостенных деталей.

| Параметр | Воздушные чиллеры | Водяные чиллеры |

|---|---|---|

| Эффективность охлаждения | Средняя, зависит от воздуха | Высокая, стабильная |

| Стоимость установки | Низкая, без водопровода | Выше, требует контура |

| Подходит для регионов РФ | Сухие и холодные зоны | Влажные и теплые зоны |

| Уровень шума | Выше из-за вентиляторов | Ниже, компрессорный |

Эта таблица иллюстрирует сравнение, помогающее выбрать вариант для конкретного производства пластика, где водяные системы лидируют в точности контроля, снижая дефекты на 10–15%. Дополнительно оценивают автоматику: современные чиллеры интегрируются с PLC-системами термопластавтоматов, позволяя синхронизировать охлаждение с впрыском и обеспечивать данные для анализа брака через SCADA-программы.

Для российских потребителей важен сервис: выбирайте модели с локальной поддержкой, как от компаний в Санкт-Петербурге или Екатеринбурге, где доступны запчасти и калибровка. Экологические аспекты, включая низкий GWP хладагентов, соответствуют Федеральному закону № 219-ФЗ, что упрощает сертификацию продукции для стройрынка.

В практике подбора ориентируйтесь на отзывы отраслевых форумов, таких как Пласт Экспо, где подчеркивается важность резервного питания для чиллеров, чтобы избежать остановок линии из-за перебоев в электроснабжении, характерных для периферийных регионов.

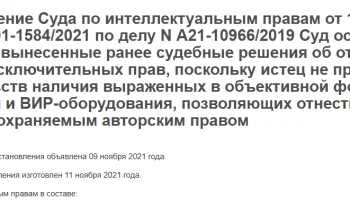

Визуализация процесса подбора чиллера: от анализа нагрузки до интеграции в линию литья.

Визуализация процесса подбора чиллера: от анализа нагрузки до интеграции в линию литья.

- Определите тип полимера и его тепловые свойства по паспорту сырья.

- Измерьте реальную температуру форм с помощью термопар.

- Учтите количество циклов в смену для пиковой нагрузки.

- Проверьте совместимость с существующими насосами и трубопроводами.

Установка и пусконаладка чиллеров в линии литья пластика

После подбора чиллера ключевым этапом становится его правильная установка, которая обеспечивает бесперебойную работу термопластавтоматов в производстве пластиковых элементов для строительства, таких как фитинги или панели. Монтаж начинается с выбора места: оборудование размещают в отдельном помещении с вентиляцией, чтобы избежать перегрева от окружающего оборудования, особенно в цехах с высокой влажностью, как на заводах Центрального федерального округа. Минимальное расстояние до стен — 1 метр, а фундамент должен выдерживать вибрацию компрессора до 5 Гц.

Подключение к системе включает гидравлический контур: трубы из ПВХ или нержавеющей стали диаметром 25–50 мм прокладывают с уклоном для стока конденсата, используя фитинги с уплотнителями для предотвращения утечек. В российских реалиях, где вода часто жесткая, рекомендуется установка фильтров-осмосов перед чиллером, чтобы продлить срок службы теплообменника до 10 лет. Электросеть подключают через автоматические выключатели на 380 В, с заземлением по ПУЭ, учитывая пиковый ток до 50 А для моделей средней мощности.

Грамотная пусконаладка сокращает время на отладку линии на 30–40%, минимизируя простои в производстве пластиковых труб и профилей.

Пусконаладочные работы проводят специалисты с сертификацией, начиная с вакуумирования системы для удаления воздуха, что критично для эффективности теплообмена. Затем заливают хладагент и тестируют на холостом ходу, мониторя давление и температуру через встроенные манометры. Интеграция с термопластавтоматом осуществляется через Modbus или Ethernet, синхронизируя сигналы для автоматического запуска охлаждения по завершении впрыска. Для линий по выпуску пластиковых оконных рам это позволяет поддерживать цикл в 20–30 секунд без перегрева формы.

Особенности для российских условий: в холодных регионах, как в Якутии, чиллеры оснащают подогревом для зимнего пуска, чтобы избежать замерзания жидкости при температурах ниже -20°C. Тестирование на утечки проводят с азотом под давлением 20 бар, соответствующим нормам Ростехнадзора. После наладки калибруют датчики, чтобы отклонение температуры не превышало 0,5°C, что особенно важно для прецизионного литья деталей с допусками 0,05 мм.

| Этап установки | Основные действия | Потенциальные риски | Меры предотвращения |

|---|---|---|---|

| Подготовка места | Проверка фундамента и вентиляции | Вибрация и перегрев | Установка виброизоляции и вытяжки |

| Гидравлическое подключение | Монтаж труб и фильтров | Утечки и засоры | Использование уплотнителей и предфильтров |

| Электромонтаж | Подключение к сети | Короткие замыкания | Заземление и защитные автоматы |

| Пусконаладка | Вакуумирование и тестирование | Низкая эффективность | Калибровка датчиков и мониторинг |

Эта таблица подчеркивает последовательность работ, где каждый шаг минимизирует риски, такие как остановка производства из-за поломки. В среднем, полная установка занимает 3–5 дней для одной линии, с последующим обучением персонала по эксплуатации. На предприятиях вроде Техно НИКОЛЬ такая процедура стандартна, обеспечивая соответствие с ISO 9001 для экспорта пластиковых строительных компонентов.

После запуска проводят пробный цикл литья: заполняют форму тестовым полимером, измеряя время затвердевания и проверяя на дефекты вроде внутренних напряжений с помощью ультразвукового анализа. Если температура выходит за пределы, корректируют расход насоса — от 10 до 50 л/мин, в зависимости от объема. Для многоформных машин распределяют поток равномерно через манifolds, избегая горячих точек в углах форм.

В контексте энергоэффективности, пусконаладка включает настройку энергосберегающих режимов: чиллеры с инверторными компрессорами снижают потребление на 20% в межсезонье, что актуально для заводов в Волгоградской области с высокими тарифами на электричество. Документация по наладке фиксируется в журнале, включая графики температур, для последующих аудитов по ТБ.

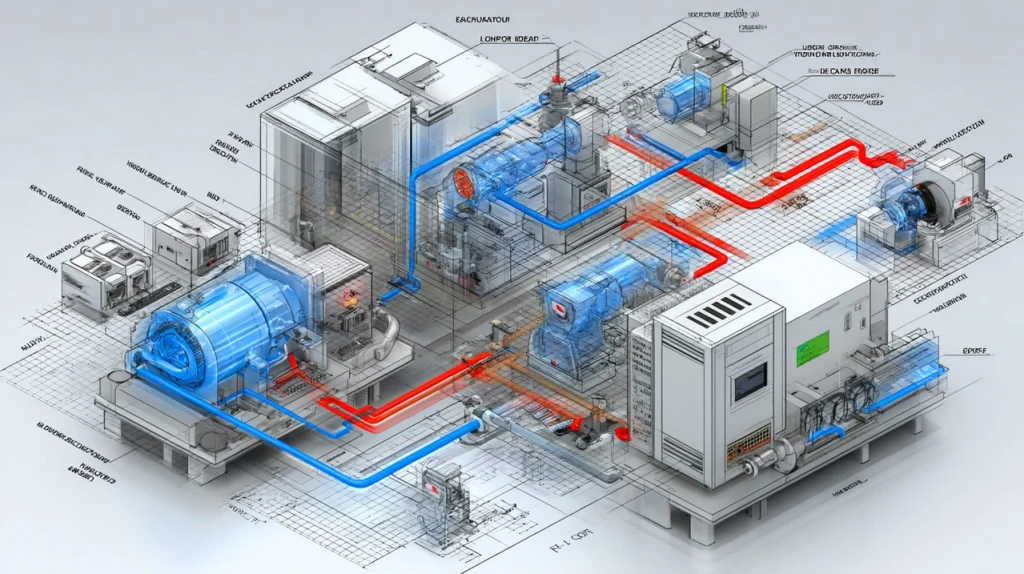

Схема монтажа: от подключения труб до интеграции с термопластавтоматом.

Схема монтажа: от подключения труб до интеграции с термопластавтоматом.

- Провести осмотр оборудования на соответствие ТЗ.

- Заполнить систему антифризом для регионов с морозами.

- Протестировать аварийные сигналы на остановку.

- Зафиксировать исходные параметры для мониторинга.

Такая тщательная установка гарантирует долговечность чиллера — до 15 лет эксплуатации — и стабильное качество пластиковых изделий, повышая общую производительность линии на 15–20%.

Эксплуатация чиллеров в повседневном производстве пластика

В ходе ежедневной работы чиллеры требуют строгого соблюдения режимов, чтобы поддерживать оптимальные условия для литья пластиковых конструкций, таких как арматурные сетки или изоляционные плиты. Операторы мониторят параметры через панели управления, фиксируя температуру охлаждающей жидкости в диапазоне 5–15°C, в зависимости от типа полимера — для полипропилена это ниже, чтобы ускорить кристаллизацию. Регулярные проверки включают осмотр уровней хладагента и масла в компрессоре, с записью в эксплуатационный журнал, что помогает выявить ранние признаки износа.

Для линий с высокой интенсивностью, как на заводах по производству пластиковых кровельных материалов в Краснодарском крае, чиллеры работают в непрерывном цикле до 20 часов в сутки, с обязательными паузами на регенерацию — раз в смену очищают фильтры от загрязнений, накопившихся от примесей в воде. Автоматизированные системы оповещают о превышении нагрузки, позволяя оперативно регулировать расход через клапаны, чтобы избежать термических ударов в формах и деформаций изделий.

Систематическая эксплуатация повышает надежность чиллера на 25%, снижая частоту простоев и обеспечивая равномерность качества пластиковых панелей.

В российских условиях, с учетом сезонных факторов, летом в южных регионах усиливают вентиляцию конденсатора, чтобы компенсировать жару до 35°C, а зимой активируют защиту от конденсации. Персонал проходит обучение по протоколам, включая еженедельные тесты на герметичность, с использованием портативных детекторов для хладагента. Интеграция с системами мониторинга производства позволяет собирать данные о энергопотреблении, где средний показатель для чиллера 15 к Вт·ч на тонну пластика достигается при правильной настройке.

Обработка неисправностей начинается с диагностики: если температура выходит за норму, проверяют насосы на кавитацию или засорение, заменяя импеллеры при необходимости. Для предотвращения коррозии в контуре применяют ингибиторы, соответствующие ГОСТ Р 54328-2011, что продлевает интервалы между ТО до 5000 часов. В крупных производствах, таких как в Нижегородской области, внедряют предиктивное обслуживание с датчиками вибрации, прогнозируя поломки на основе алгоритмов.

| Режим работы | Рекомендуемые действия | Частота | Эффект |

|---|---|---|---|

| Ежедневный мониторинг | Проверка давления и температуры | Каждые 4 часа | Раннее выявление отклонений |

| Очистка фильтров | Промывка под проточной водой | Раз в неделю | Поддержание потока |

| Проверка хладагента | Измерение уровня и чистоты | Ежемесячно | Предотвращение утечек |

| Полная диагностика | Тестирование компрессора | Раз в квартал | Повышение долговечности |

Эта таблица отражает график эксплуатации, где соблюдение сроков минимизирует риски, такие как перегрев форм и брак в 5–7% изделий. В итоге, правильное ведение процессов позволяет чиллерам работать с коэффициентом готовности 98%, способствуя росту выпуска пластиковых элементов для инфраструктуры.

Экологические меры в эксплуатации включают утилизацию конденсата в замкнутом цикле, чтобы соответствовать нормам по сбросам, а также использование энергоэффективных режимов ночью для снижения затрат. На предприятиях с сертификацией по ISO 14001 такие практики стандартны, обеспечивая устойчивость производства.

График контроля параметров во время работы чиллера.

График контроля параметров во время работы чиллера.

- Фиксируйте все отклонения в журнале для анализа.

- Обучайте смены по аварийным процедурам.

- Интегрируйте датчики для удаленного доступа.

- Проводите симуляции неисправностей раз в месяц.

Таким образом, эксплуатация становится основой для стабильного выхода качественной продукции, минимизируя влияние внешних факторов на линию литья.

Часто задаваемые вопросы

Как рассчитать необходимую мощность чиллера для конкретной термопластавтоматной линии?

Расчет мощности чиллера основан на тепловой нагрузке от процесса литья пластика, учитывая объем впрыска, свойства полимера и время цикла. Начните с определения тепловыделения: для абс-пластика в производстве фитингов это около 200–300 к Дж на кг материала. Умножьте на производительность линии, добавьте 20–30% запаса на потери. Формула: Мощность (к Вт) = (Масса пластика в час × Теплоемкость × Перепад температуры) / (Время охлаждения × Коэффициент производительности). Для типичной машины на 500 тонн в год потребуется 15–25 к Вт. Рекомендуется консультация с инженером для учета местных условий, таких как температура воздуха в цехе.

- Соберите данные о машине: объем формы, циклы в минуту.

- Используйте паспорт полимера для теплоемкости.

- Проведите тестовый цикл для верификации.

В чем разница между воздушными и водяными чиллерами для производства пластиковых стройматериалов?

Воздушные чиллеры охлаждают теплообменник воздухом с помощью вентиляторов, что делает их проще в установке и дешевле, но менее эффективными в жарком климате, как в южных регионах России. Они подходят для малых линий по выпуску пластиковых труб, где нет доступа к воде. Водяные модели используют внешний контур с охлаждающей башней, обеспечивая стабильную работу при высоких нагрузках и COP до 4,0, идеально для крупных заводов по панелям. В российских условиях водяные предпочтительны в влажных зонах, но требуют обслуживания контура от накипи.

| Тип | Преимущества | Недостатки |

|---|---|---|

| Воздушный | Компактность, низкая цена | Зависимость от погоды |

| Водяной | Высокая эффективность | Сложная установка |

Как часто нужно проводить техническое обслуживание чиллера?

Обслуживание чиллера зависит от интенсивности использования, но стандартный график для производства пластика включает ежедневные визуальные инспекции, еженедельную очистку фильтров и ежемесячную проверку хладагента. Полная диагностика с разборкой проводится раз в 6–12 месяцев, особенно в пыльных цехах. Это предотвращает поломки, продлевая срок службы до 12–15 лет. В России следуйте рекомендациям производителя и нормам Ростехнадзора, фиксируя все работы в журнале.

- Ежедневно: проверка уровней и шумов.

- Ежемесячно: анализ масла и давление.

- Ежегодно: полная калибровка.

Что делать при утечке хладагента в чиллере?

При обнаружении утечки немедленно остановите чиллер и отключите питание, чтобы избежать дальнейших потерь. Используйте детектор для локализации, обычно в соединениях или теплообменнике. Эвакуируйте персонал из зоны, так как хладагенты вроде R32 токсичны. Вызовите сертифицированного специалиста для вакуумирования, ремонта и дозаправки. В российских условиях зарегистрируйте инцидент по нормам охраны труда. Профилактика: регулярные тесты на герметичность под давлением.

- Зафиксируйте объем утечки для отчета.

- Проверьте систему на коррозию.

- Обновите уплотнители после ремонта.

Можно ли интегрировать чиллер с автоматикой термопластавтомата для оптимизации?

Да, интеграция возможна через протоколы Modbus или Profibus, позволяя чиллеру реагировать на сигналы от машины — запуск охлаждения сразу после впрыска. Это сокращает цикл на 10–15% для литья пластиковых профилей. Настройте PLC для передачи данных о температуре формы, чтобы автоматически корректировать поток. В России популярны системы от Siemens или отечественные аналоги, обеспечивающие совместимость с большинством оборудования. Тестируйте связь на холостом ходу перед запуском.

Преимущества: снижение энергозатрат и брака. Установите резервные каналы для надежности в случае сбоев сети.

Как выбрать хладагент для чиллера в условиях российского климата?

Выбор хладагента зависит от экологических норм и температурного режима: R410A подходит для умеренного климата, с низким потенциалом образования озона, а R32 — для энергоэффективных моделей в холодных регионах. Учитывайте GWP ниже 675 по Монреальскому протоколу, адаптированному в России. Для производства пластика предпочтите негорючие варианты с хорошей термодинамикой. Консультируйтесь с поставщиками, такими как в Москве, для сертифицированных смесей, устойчивых к влажности.

- Проверьте совместимость с компрессором.

- Оцените стоимость и доступность заправки.

- Следите за обновлениями норм Таможенного союза.

В заключение

В статье рассмотрены ключевые аспекты применения чиллеров в линиях литья пластика для строительной отрасли: от подбора оборудования с учетом мощности и типа до тщательной установки, пусконаладки и ежедневной эксплуатации. Правильный выбор и обслуживание чиллеров обеспечивают стабильное охлаждение форм, минимизируя брак и повышая производительность на 15–20%. Блок часто задаваемых вопросов дополняет практические рекомендации, подчеркивая важность интеграции и профилактики для надежной работы.

Для успешного внедрения советуем начинать с точного расчета тепловой нагрузки, выбирать модели с инверторными компрессорами для энергоэффективности и соблюдать график технического обслуживания, включая еженедельную очистку фильтров. Обучайте персонал по протоколам безопасности и мониторингу, чтобы избежать простоев. Интегрируйте чиллеры с автоматикой термопластавтоматов для оптимизации циклов и снижения энергозатрат.

Не откладывайте модернизацию своей производственной линии — внедрите современные чиллеры уже сегодня, чтобы повысить качество пластиковых стройматериалов и укрепить позиции на рынке. Обратитесь к специалистам за консультацией и начните расчеты прямо сейчас, чтобы ощутить преимущества стабильного производства!