Мобильные колесотокарные станки: решение для ремонта колесных пар на месте

Современные железнодорожные предприятия сталкиваются с необходимостью оперативного восстановления геометрии колесных пар без длительного вывода подвижного состава из эксплуатации. Напольные мобильные колесотокарные станки решают эту задачу, позволяя выполнять проточку колес непосредственно на месте установки локомотива или вагона. В отличие от стационарного оборудования, требующего демонтажа осей и транспортировки в специализированный цех, мобильные решения минимизируют простои и снижают эксплуатационные расходы.

Компания Calipri, специализирующаяся на производстве оборудования для железнодорожного транспорта, разработала линейку напольных станков, отвечающих требованиям российских климатических условий и нормативов ОАО «РЖД». Конструкция устройств предусматривает работу как в закрытых помещениях депо, так и на открытых путях при температуре до минус 25 градусов Цельсия. Модульная компоновка обеспечивает быструю установку — подготовка к работе занимает не более 40 минут силами двух специалистов без привлечения грузоподъемной техники.

Конструктивные особенности и принцип работы

Мобильный колесотокарный станок представляет собой два симметричных модуля, устанавливаемых на рельсы по обе стороны от ремонтируемой колесной пары. Каждый модуль содержит станину с направляющими, суппорт с резцедержателем, систему позиционирования и привод подачи. После фиксации станка на путях выполняется центровка относительно оси вращения колесной пары с точностью до 0,05 мм. Вращение колеса обеспечивается либо собственным приводом станка через фрикционную муфту, либо за счет перемещения локомотива на малой скорости под управлением оператора.

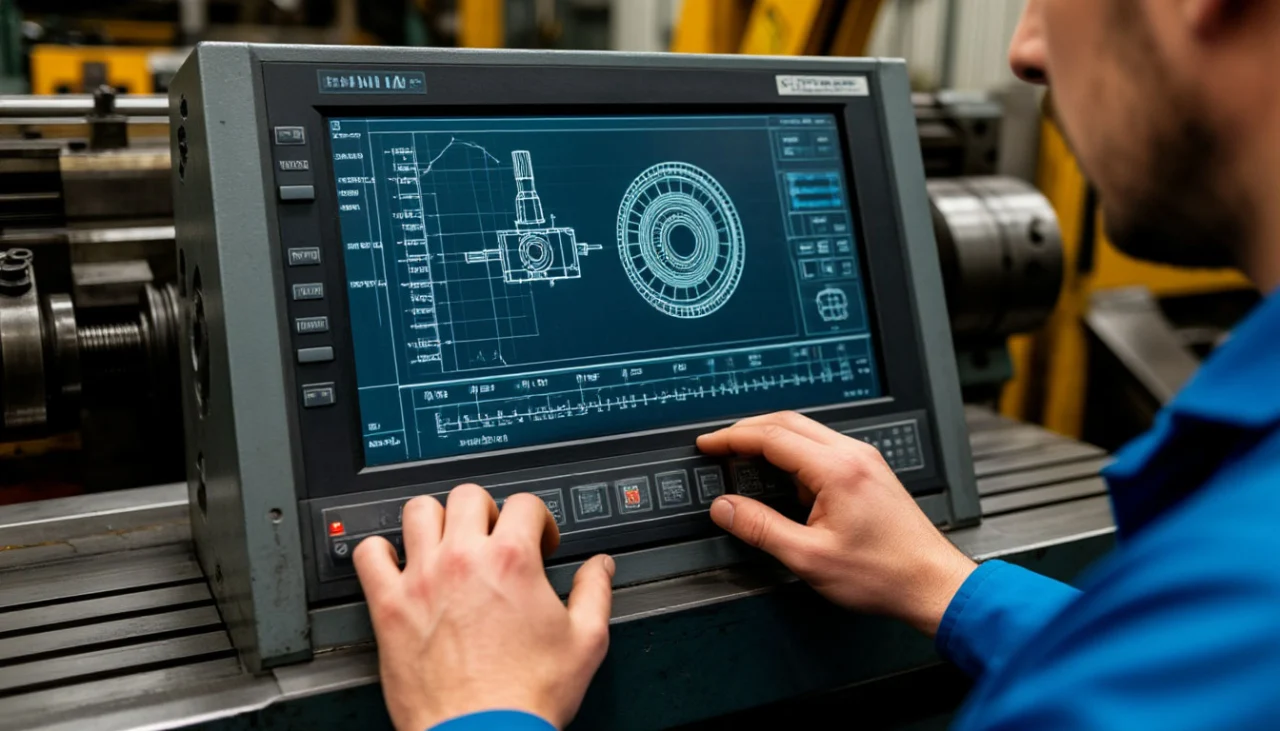

Ключевым элементом, определяющим точность обработки, является система перемещения режущего инструмента. Для понимания работы станка важно разобраться, что такое ползун в конструкции колесотокарного оборудования — это подвижная каретка, перемещающаяся по направляющим станины и несущая резцовую головку. От жесткости и точности изготовления этого узла напрямую зависит качество воспроизведения профиля колеса и стабильность размеров при проточке.

Современные модели оснащаются системой числового программного управления, которая управляет траекторией движения суппортов на основе заранее загруженного шаблона профиля. Лазерный сканер выполняет измерение геометрии колеса до начала обработки, рассчитывает необходимую глубину резания и корректирует параметры в реальном времени. После завершения проточки система повторно сканирует поверхность и формирует протокол соответствия нормативным допускам.

Основные сферы применения

Мобильные станки востребованы в организациях, эксплуатирующих железнодорожный подвижной состав:

- Локомотивные депо для планового и аварийного восстановления профиля колес

- Вагоноремонтные предприятия, обслуживающие грузовые и пассажирские составы

- Метрополитены, где стационарное оборудование невозможно разместить в тоннелях

- Промышленные предприятия с собственными железнодорожными путями (порты, металлургические комбинаты, ГРЭС)

- Службы пути для оперативного ремонта в отдаленных локациях без эвакуации подвижного состава

Согласно исследованиям ВНИИЖТ, своевременная проточка колесных пар снижает динамические воздействия на верхнее строение пути на 28%, уменьшает износ рельсов и повышает плавность хода подвижного состава. Для предприятий с интенсивным графиком движения это напрямую влияет на безопасность перевозок и снижение затрат на текущее содержание инфраструктуры.

Преимущества оборудования от производителя Calipri

Инженерные решения, примененные в станках Calipri, обеспечивают ряд практических преимуществ при эксплуатации в российских условиях. Корпусные детали и силовые узлы изготовлены из сталей повышенной прочности с антикоррозионным покрытием, выдерживающим воздействие реагентов и перепады температур от –40°С до +50°С. Система смазки направляющих выполнена по закрытой схеме с двойной защитой от проникновения абразивных частиц — критически важный фактор при работе на открытых площадках.

Электронная компонентная база адаптирована к нестабильному питанию, характерному для многих промышленных объектов. Встроенный стабилизатор напряжения допускает работу при просадках до 15% от номинала без сбоев в работе системы ЧПУ. Все кабельные соединения выполнены в промышленном исполнении с защитой IP67, что исключает отказы из-за вибрации или попадания влаги.

Для предприятий, работающих в стесненных условиях, производитель предлагает специализированные решения. Особый интерес представляет станок, доступный по адресу https://calipri-nlt.ru/wheel-turning-machine/odnosupportnyj-s-chpu-razbornyj-serii-mks-192/, выполненный в разборном исполнении с одним суппортом. Его конструкция позволяет транспортировать оборудование в багажнике легкового автомобиля, а сборка на месте занимает менее 25 минут. Такая конфигурация оптимальна для метрополитенов, тоннелей и участков с ограниченным боковым габаритом.

Сравнительные характеристики стационарного и мобильного оборудования:

| Параметр | Стационарный станок | Мобильный станок Calipri |

|---|---|---|

| Подготовка к работе | 4–8 часов (демонтаж оси, транспортировка) | 30–50 минут (установка на путях) |

| Требуемая инфраструктура | Специализированный цех от 200 м² | Рельсовый путь длиной 12 м |

| Энергопотребление | 50–75 кВт | 18–25 кВт |

| Точность обработки | ±0,12 мм | ±0,07 мм |

| Возможность работы вне помещения | Нет | Да (при температуре до –25°С) |

| Срок окупаемости | 36–48 месяцев | 14–20 месяцев |

Технические возможности обработки

Станки Calipri обрабатывают колесные пары диаметром от 580 до 1260 мм с максимальной осевой нагрузкой до 25 тонн. Диапазон поддерживаемых профилей включает все типы колес по ГОСТ 10791-2016, а также специальные профили метрополитена (типы М, Т, К) и промышленного железнодорожного транспорта. Система ЧПУ хранит до 20 шаблонов профилей, каждый из которых может быть скорректирован оператором с точностью до 0,01 мм по высоте и ширине гребня.

Глубина односторонней проточки достигает 15 мм, что достаточно для восстановления колеса после образования плоских участков (ползунов) или выработки профиля. Скорость подачи регулируется в диапазоне от 0,05 до 0,35 мм/об в зависимости от твердости материала колеса и требуемого качества поверхности. Шероховатость после обработки не превышает Ra 3,2 мкм, что соответствует требованиям для колес подвижного состава, эксплуатируемого на скоростных участках.

«Внедрение мобильного колесотокарного станка позволило нашему депо сократить среднее время простоя локомотива при ремонте колесных пар с 18 часов до 3,5 часов. За год эксплуатации мы выполнили 217 проточек, избежав транспортировки 43 осей в сторонний цех. Экономия только на логистике составила более 4,2 млн рублей, не считая дополнительного дохода от сокращения простоев», — делится опытом начальник локомотивного депо крупной транспортной компании.

По мнению экспертов ЦНИИ МПС, своевременная проточка колесных пар не только восстанавливает геометрию поверхности катания, но и снижает риск образования термических трещин при экстренном торможении. Исследования показывают, что колеса с восстановленным профилем демонстрируют на 35% меньшую интенсивность образования микротрещин в зоне контакта с рельсом по сравнению с изношенными колесами, эксплуатируемыми сверх предельных допусков.

Организация эксплуатации и техническое обслуживание

Производитель разработал концепцию минимального технического обслуживания, учитывающую реальные условия работы на предприятиях. Критические узлы — направляющие суппортов, шарико-винтовые пары, редукторы приводов — смазываются консистентной смазкой с интервалом 1000 моточасов. Система фильтрации охлаждающей жидкости оснащена сменными картриджами с ресурсом 800 часов работы. Все регламентные операции выполняются стандартным инструментом без специальных приспособлений.

Специалисты рекомендуют проводить ежесменную визуальную проверку состояния направляющих, систем крепления и целостности кабелей. Еженедельно требуется калибровка измерительного комплекса с использованием эталонной колесной пары. Полная диагностика электронных модулей и проверка точностных характеристик проводится ежеквартально силами сервисных инженеров или обученного персонала предприятия.

Calipri предоставляет комплексную программу поддержки: обучение операторов и наладчиков на базе предприятия заказчика, поставка оригинальных запасных частей со склада в Москве с доставкой в течение 24 часов, удаленная диагностика неисправностей через защищенное соединение. Гарантийный срок на оборудование составляет 24 месяца с возможностью продления до 60 месяцев при заключении договора на сервисное обслуживание.

Экономическая эффективность внедрения

Расчет экономического эффекта от приобретения мобильного колесотокарного станка включает несколько составляющих:

- Сокращение времени простоя подвижного состава (основной источник экономии)

- Исключение затрат на демонтаж и монтаж колесных пар

- Отказ от услуг сторонних ремонтных предприятий

- Снижение расхода топлива при буксировке неисправного локомотива

- Продление срока службы буксовых узлов за счет восстановления балансировки колесной пары

Согласно исследованиям отраслевых аналитиков, предприятия с парком от 40 локомотивов или 120 грузовых вагонов достигают окупаемости оборудования за 15–18 месяцев интенсивной эксплуатации. Для метрополитенов срок возврата инвестиций несколько выше — 22–26 месяцев — из-за меньшей интенсивности износа колес, но эффект от сокращения времени нахождения вагонов в ремонте критически важен для поддержания графика движения.

Современные реалии железнодорожной отрасли требуют гибкости в организации технического обслуживания. Напольные мобильные колесотокарные станки от производителя Calipri предоставляют технологичное решение, сочетающее высокую точность обработки с возможностью работы в любых условиях эксплуатации. Отсутствие необходимости в дорогостоящей инфраструктуре, быстрая окупаемость и адаптация к российским климатическим и эксплуатационным условиям делают это оборудование востребованным выбором для предприятий, стремящихся повысить эффективность ремонтных процессов и снизить зависимость от сторонних сервисных организаций.